На предприятиях машиностроения в связи с моральным и физическим старением оборудования возникает острая необходимость в модернизации. Однако простая замена оборудования на более производительное сама по себе нерезультативна. Новое высокоавтоматизированное оборудование, внедренное на предприятии, зачастую работает неэффективно, поскольку его замена должна сопровождаться внедрением современных подходов и принципов организации и управления производством [1]. При приобретении предприятием современного дорогостоящего оборудования возникает проблема снижения срока окупаемости затраченных материальных средств, что возможно при максимальной эффективности работы оборудования.

Данная работа посвящена оценке эффективности изготовления изделия в условиях различных производственных систем.

При организации производственных систем выделяют три уровня автоматизации:

1) гибкая производственная ячейка, включающая несколько станков типа обрабатывающий центр (ОЦ);

2) гибкая производственная ячейка с автоматизированной транспортно-складской системой;

3)  гибкая производственная ячейка с автоматизированной транспортно-складской системой и автоматизированной системой инструментообеспечения (гибкая производственная система – ГПС) [2].

гибкая производственная ячейка с автоматизированной транспортно-складской системой и автоматизированной системой инструментообеспечения (гибкая производственная система – ГПС) [2].

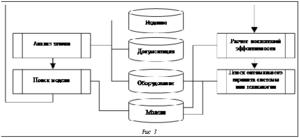

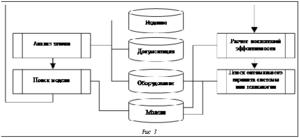

На основе анализа чертежа и технологического процесса изготовления обобщенной детали, технических характеристик технологического оборудования, организации функционирования оборудования и уровня его автоматизации сформирован набор входных параметров:

X={XT, XОР, XОБ, A}, (1)

где ХТ={tмаш, tвсп, m} – множество параметров, связанных с технологией изготовления изделия (tмаш – машинное время на технологическом переходе, мин; tвсп – вспомогательное время на технологическом переходе, мин; m – количество переходов в технологической операции); ХОР={N, R} – множество параметров, связанных с организацией функционирования производственного оборудования (N – число изделий в сменном задании; R – число единиц технологического оборудования); ХОБ={tсмин, tзамин, tсмду} – множество параметров, связанных с техническими характеристиками производственного оборудования (tсмин – время смены инструмента в шпинделе, мин; tзамин – время замены инструмента, мин; tсмду – время смены деталеустановки на столе станка, мин); A – уровень автоматизации.

Проведенные исследования показали, что при оценке эффективности функционирования производственных систем с различной степенью автоматизации достаточно использовать три показателя [3]:

Ээф={Knc, LO, C}, (2)

где Knc – коэффициент загрузки производственной системы, %; LO – срок окупаемости производственной системы, лет; C – себестоимость обработки, руб.

На рисунке 1 приведены входные параметры и выходные показатели производственной системы,  связанные с оценкой эффективности изготовления изделий.

связанные с оценкой эффективности изготовления изделий.

Математическую модель задачи при поиске оптимального варианта можно представить как

(3)

(3)

где Lном – номинальный срок окупаемости, лет.

Для получения математических моделей используется компьютерное моделирование, поскольку проведение экспериментов на реальной производственной системе не представляется возможным. Как показал анализ результатов вычислительных экспериментов, наиболее точная аппроксимация экспериментальных данных возможна полиномом четвертой степени вида y=а4x4+ +а3x3+а2x2+а1x+а0, при этом полученные зави- симости характеризуются наличием строго определенных сочетаний входных неизменяемых параметров. Такие модели в работе названы локальными. Для промежуточных вариантов сочетаний значений входных параметров, входящих в исследуемый диапазон, был проведен ряд полных факторных экспериментов. Полученные модели имеют вид полинома, учитывающего взаимное влияние параметров, y=а0+∑аiхi+∑аiаjхiуj. Данные модели названы укрупненными.

Для оценки эффективности производственных систем сформирована БД полученных математических моделей, которая используется при функционировании программного комплекса. Разработанный алгоритм, лежащий в его основе, представлен на рисунке 2.

Работа с программным комплексом включает несколько последовательных шагов.

Шаг 1. Начальная настройка на производственные системы (параметры tсмин, tзамин, tсмду, R, А), которыми располагает предприятие (от отдельного станка типа ОЦ до ГПС из 10 станков с автоматизированной системой инструментообеспечения), и ввод информации по поступившему заказу на изготовление текущей детали, включая данные из технологии изготовления m, tмаш, tвсп и объем выпуска N.

Шаг 1. Начальная настройка на производственные системы (параметры tсмин, tзамин, tсмду, R, А), которыми располагает предприятие (от отдельного станка типа ОЦ до ГПС из 10 станков с автоматизированной системой инструментообеспечения), и ввод информации по поступившему заказу на изготовление текущей детали, включая данные из технологии изготовления m, tмаш, tвсп и объем выпуска N.

Шаг 2. Автоматический поиск в БД локальных моделей, которыми аппроксимированы полученные результаты вычислительных экспериментов.

Шаг 3. Расчет показателей эффективности {Кпс, Lо} изготовления детали для каждой из производственных систем предприятия по локальным моделям в случае их наличия. В случае отсутствия локальных моделей в БД – поиск укрупненных моделей, полученных методом полного факторного эксперимента и пригодных для анализа промежуточных значений исследованных дискретных интервалов.

Отсутствие в БД укрупненных моделей вызывает необходимость проведения вычислительных экспериментов. При этом исследование параметров оборудования и/или изделий осуществляется на основании результатов ранжирования их влияния. Полученные таким образом новые локальные и укрупненные модели накапливаются в БД, представляющей собой развиваемое хранилище данных предприятия.

Шаг 4. Расчет себестоимости обработки изделия С.

Шаг 5. Поиск экстремальных значений показателей (min Lо, max Кпс или min С), используемых в качестве критерия эффективности Ээф, на множестве кортежей значений {Кпс, Lо, С}. На основании полученных результатов определение оптимального варианта производственной системы или технологии изготовления изделия.

Программный комплекс построен по блочно-модульному принципу и включает следующие компоненты: «Анализ заявки», «Поиск модели», «Расчет показателей эффективности», «Поиск оптимального варианта системы или технологии».

Структура программного комплекса, приведенная на рисунке 3, отражает функциональные связи, определяемые в соответствии с представленным выше алгоритмом. Программный комплекс позволяет решать следующие основные задачи: идентификация поступающего изделия (выпускалось ли данное изделие ранее и имеются ли на него в БД записи); поиск локальных и укрупненных моделей для указанного изделия; расчет показателей эффективности по моде- лям; поиск варианта, обеспечивающего экстремальные значения показателей эффективности; ведение БД.

Для работы программного комплекса созданы четыре БД: «Изделие» (хранятся данные о полученных заказах на изделия); «Документация» (содержит технологическую, конструкторскую и иную документацию, однозначно определяющую изделие); «Оборудование» (включает сведения об оборудовании, имеющемся на предприятии и используемом для обработки изделий); «Модели» (хранит данные о полученных математических моделях, используемых для расчета показателей эффективности).

Реализация программного комплекса осуществлена в среде Delphi 7. Применение комплекса позволит пользователю сократить время принятия решения при выборе оптимального варианта производственной системы или технологии изготовления изделия.

Литература

1. Богатырев А., Минаков А. Модернизация российских машиностроительных предприятий: потенциал, проблемы и пути их решения // Умное производство. 2010. № 10. URL: http://www.umpro.ru/index.php?page_id=17&art_id_1=147& group_id_4=62 (дата обращения: 27.07.2010).

2. Сердюк А.И. [и др.]. Закономерности формирования производительности гибких производственных ячеек: монография. Оренбург: ГОУ ОГУ, 2008. 188 с.

3. Галина Л.В., Черноусова А.М., Арипов Н.Я. Моделирование при оценке эффективности изготовления изделий // Системы проектирования, моделирования, подготовки производства и управление проектами CAD/CAM/CAE/PDM: сб. ст. IV Междунар. науч.-практич. конф. Пенза: Приволж. Дом знаний, 2010. С. 14–16.

гибкая производственная ячейка с автоматизированной транспортно-складской системой и автоматизированной системой инструментообеспечения (гибкая производственная система – ГПС) [2].

гибкая производственная ячейка с автоматизированной транспортно-складской системой и автоматизированной системой инструментообеспечения (гибкая производственная система – ГПС) [2].

(3)

(3)