В середине прошлого века задачи управления материальными объектами на уровне предприятий были достаточно простыми: требовалось получить календарный план производства продукции на основе договоров поставки и прогноза реализации. Исходя из прогнозируемого плана производства устанавливалась потребность в сырье, материалах, комплектующих, необходимых для производства. Поставленные задачи решались с помощью автоматизированных систем MPS (Master ProductionScheduling) – объемно-календарного планирования.

Дальнейшим развитием этого направления стали системы ERP (Enterprise Resource Planning) и EAM (Enterprise Asset Management). Термины были введены в 1990 и в 1998 годах аналитической компанией GartnerGroup и используются во всем мире для обозначения, с одной стороны, определенных совокупных методов (методологии) управления материальными активами предприятия, а с другой – для наименования определенного класса информационных систем, отвечающих за автоматизацию функций менеджмента и информационную поддержку производства. Производители ERP-систем, пытаясь максимально занять рынок автоматизированного управления материальными активами предприятий, дополнили свои системы программными модулями, отвечающими за техническое обслуживание (ТО) и ремонт оборудования. Так, например, модуль ТО и ремонта (корпорации Oracle) был использован в ERP-системе Oracle E-BusinessSuite в 2002 году. EAM-системы формировались как независимые информационные продукты, направленные на решение задач, связанных с управлением производственными фондами, а также ТО и ремонтом. Использование таких систем, адаптированных к условиям использования конкретного типа оборудования, позволяет повысить эффективность машин за счет более точного планирования операций по восстановлению работоспособности и прогнозирования эксплуатации с учетом изменяющихся факторов воздействия на технологический процесс [1].

Это направление актуально и для торфяной промышленности. Одной из задач, которые могут решаться с помощью систем управления эксплуатацией, является прогнозирование отказов, что позволяет анализировать их последствия на технологический процесс добычи торфа. В процессе использования технологические торфяные машины (ТМ) подвергаются различным воздействиям, которые приводят к изменению эксплуатационных параметров отдельных элементов и машины в целом. В результате этих воздействий машина теряет работоспособность.

Для наиболее полной реализации ресурса, заложенного в конструкцию технологических машин, и достижения наивысшей производительности необходимо соблюдать технические условия эксплуатации, своевременно диагностировать изменения наиболее значимых параметров машин в процессе эксплуатации и проводить работы по восстановлению работоспособности [2]. При этом точное определение остаточного ресурса при проведении плановых мероприятий по обслуживанию и ремонту позволит исключить отказы машины на торфяном месторождении.

Управление эксплуатацией ТМ реализуется с помощью информационной системы, в которой предусматривается создание БД, меняющихся в процессе наработки для соответствующей машины по каждой подсистеме [3, 4].

В предлагаемой системе управления техническим состоянием ТМ возможен выбор способа определения параметров эксплуатации машины в зависимости от имеющейся в БД информации. При недостатке информации и отсутствии специальных диагностических средств выбирается статистический способ, основанный на использовании традиционных методов определения периодичности и количества ТО и ремонтов.

В случае определения технического состояния ТМ с использованием диагностирования по отдельным сборочным единицам и узлам определяются значения контролируемого параметра Xij и остаточного ресурса tост, вырабатываются рекомендации по времени и объему выполнения операций ТО и ремонта, а также устанавливается потребность обменного фонда для обеспечения агрегатного метода ремонта.

Если остаточный ресурс по какой-либо подсистеме с контролируемым параметром Xij меньше периодичности ТО, то в большинстве случаев для ТМ выгоднее провести ремонт до наступления предельного состояния во время текущего ТО, так как в этом случае не потребуется дополнительно останавливать машину на ремонт.

Для анализа эффективности эксплуатации технологической машины в случае ремонта во время текущего ТО используется имитационное моделирование [5, 6].

Выбор конкретного варианта обслуживания зависит от большого количества факторов (стоимости, трудоемкости, статистики используемых решений, условий проведения работ, наличия материалов и комплектующих и др.). Поэтому принятие решения о проведении работ по восстановлению работоспособности принимается на основе имитационного исследования процесса эксплуата- ции технологической машины, который реализован с учетом ранее полученной информации об изменении технического состояния аналогичных машин, проведенных ремонтах со статистическими данными о параметрах работ, надежности и др.

По результатам анализа эксплуатации ТМ на имитационной модели определяются необходимое количество и содержание ТО и ремонтов в наиболее оптимальном сочетании в течение сезона добычи торфа с рекомендациями по проведению капитального ремонта после окончания сезонных работ.

Задача информатизации данного направления включает в себя несколько этапов реализации.

На первом этапе были проведены исследования параметров эксплуатации ряда технологических ТМ для фрезерного способа добычи на базе ОАО «Васильевский мох» (Тверская область).

На втором этапе была разработана имитационная модель процесса эксплуатации ТМ. Для формализации анализа параметров технического состояния любой ТМ необходимо разложить ее, как техническую систему, на подсистемы, элементы подсистем таким образом, чтобы на самом нижнем уровне получить объекты с определенным количеством свойств, по которым можно оценивать их состояние с точки зрения надежности [7].

Задача анализа эксплуатации ТМ была решена на примере комплексного агрегата, включающего в себя все основные элементы ТМ для фрезерного способа добычи. Модель конкретной ТМ получается за счет удаления из структуры комплексного агрегата элементов, не свойственных этой машине.

В случае рассмотрения технической системы с точки зрения надежности основными свойствами, отвечающими за эксплуатацию технологической машины, являются периодичность ТО, наработка с начала эксплуатации, наработка с последнего ТО, остаточный ресурс, трудоемкость выполнения работ и другие свойства, по которым можно оценивать техническое состояние машины и с достаточной точностью прогнозировать его изменение.

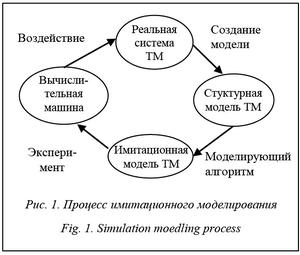

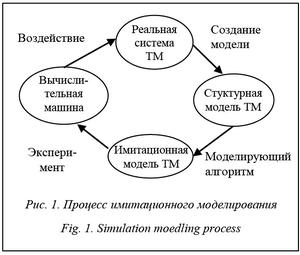

При использовании имитационного моделирования большое значение имеют не только сами исследования, но и планирование эксперимента на модели с точки зрения полноты получаемой информации [8, 9]. В процессе имитационного моделирования (рис. 1) реализуется взаимосвязь четырех основных объектов, участвующих в исследовании:

При использовании имитационного моделирования большое значение имеют не только сами исследования, но и планирование эксперимента на модели с точки зрения полноты получаемой информации [8, 9]. В процессе имитационного моделирования (рис. 1) реализуется взаимосвязь четырех основных объектов, участвующих в исследовании:

- реальная система (технологический объект, имеющий набор свойств и выполняющий какие-либо операции в реальной действительности);

- логико-математическая модель объекта (структурная модель технологической системы, описывающая его свойства, например, с точки зрения надежности);

- имитационная модель (набор алгоритмов, обеспечивающий изменение состояния модели объекта в зависимости от внутренних и внешних факторов);

- компьютер, на котором осуществляется имитация – направленный вычислительный эксперимент [10].

Во время имитационного исследования реальная система определяется как совокупность взаимодействующих элементов, изменяющихся во времени под действием вешних и внутренних факторов.

Технологическая система по добыче торфа описывается в модели в виде трех основных множеств: U, V, Т, где U – множество элементов системы (трибосопряжения с установленным количеством свойств и параметры внешней среды); V – множество допустимых связей между отдельными элементами (зависимости состояния структурных элементов модели от наработки машины и влияния внешней среды); Т – множество рассматриваемых моментов времени.

Имитационная модель позволяет воспроизводить состояние изучаемых объектов (технологические ТМ) с сохранением их логической структуры и эксплуатационных свойств (последовательности событий «Работоспособен», «Неработоспособен», «Добыча торфа возможна», «Добыча торфа невозможна», изменяющихся во времени, и их взаимодействие).

Создание имитационной модели состояния ТМ заключается в описании ее структуры и процессов функционирования объекта в течение времени.

При описании имитационной модели используют две основные составляющие:

- статическое описание системы (структурная модель комплексного агрегата), которое является описанием ее структуры; при создании имитационной модели технологической машины необходимо применять структурный анализ моделируемых процессов (процесс поддержания и восстановления работоспособности ТМ);

- динамическое описание системы – описа- ние взаимодействия ее элементов (изменение тех- нического состояния отдельных элементов и машины в целом, изменение возможности добычи торфа).

В имитационной модели ТМ внутреннее состояние является функцией времени, оно определяется в зависимости от состояния каждого элемента системы, которое может изменяться от наработки в зависимости от вероятности отказа. Также имеются внешние характеристики – погодные условия и организационные потери.

При запуске системы анализа технического состояния машины оператор вводит текущую наработку Нфk машины в моточасах. Если функция изменения технического состояния γi неизвестна, предполагается, что она может быть заменена линейной функцией, и предельное состояние наступит при установленной для данного узла среднестатистической наработке до отказа с вероятностью 0,9. Используя методику, не учитывающую реальное состояние объекта, в процессе эксплуатации могут возникать труднопрогнозируемые отказы, которые приводят к существенным потерям объемов добычи торфа.

В системе анализа технического состояния технологической ТМ предусмотрен вариант опреде- ления остаточного ресурса по диагностируемым параметрам. При каждом диагностировании рассчитывается α – значение степени функции γi изменения состояния диагностируемого элемента:  , рассчитывается остаточный ресурс i-го элемента: tост=

, рассчитывается остаточный ресурс i-го элемента: tост= , где

, где  – предельное значение диагностируемого параметра i-го элемента;

– предельное значение диагностируемого параметра i-го элемента;  – текущее и предшествующее приращения диагностируемого параметра i-го элемента; tik – время проведения измерения диагностируемого параметра.

– текущее и предшествующее приращения диагностируемого параметра i-го элемента; tik – время проведения измерения диагностируемого параметра.

Программа анализа технического состояния реализована в среде MicrosoftVisualStudio 2010 с использованием NETFramework 4 на языке C#.

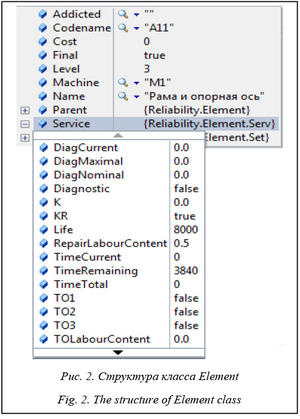

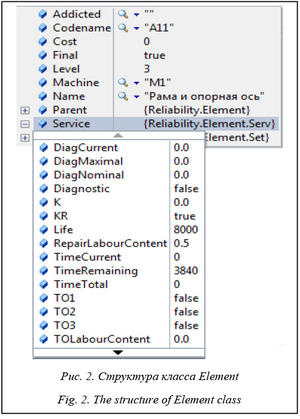

В основе данной программы лежат классы. Основа программы – класс Microsoft.Windows.Forms и его дочерние классы. Главным функциональным классом является Element. Он представляет собой описание одного из элементов технологической машины. Данное описание включает в себя название, код элемента, его уровень в системе, ссылку на «родительский» элемент, стоимость и переменную, определяющую, является ли этот элемент конечным.

Класс Element, в свою очередь, для удобства содержит два дочерних класса: класс Set, содержащий в себе описание типа сопряжения в виде логических переменных, и класс Serv.

Класс Serv содержит информацию, относящуюся к обслуживанию элемента: суммарное время наработки, наработка с предыдущего ТО, оставшееся время наработки до следующего ТО, трудоемкость ТО и ремонта, ресурс, логические переменные, определяющие периодичность обслуживания, и признак, является ли элемент диагностируемым, ряд диагностических параметров. Пример структуры показан на рисунке 2.

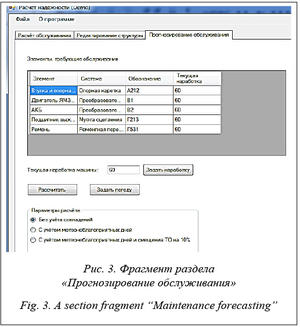

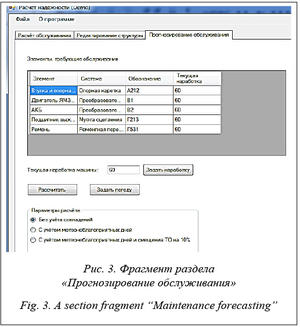

Главной формой является main. На ней размещены все основные элементы программы, в том числе переключатель вкладок (Microsoft.Windows. Forms.TabControl), имеющий три вкладки: «Расчет обслуживания», «Редактирование структуры» и «Прогнозирование обслуживания» (рис. 3). Также в этой форме есть элементы меню «Файл» с кнопками «Сохранить», «Загрузить» и «Выход» и «О программе» с кнопкой «Справка».

Главной формой является main. На ней размещены все основные элементы программы, в том числе переключатель вкладок (Microsoft.Windows. Forms.TabControl), имеющий три вкладки: «Расчет обслуживания», «Редактирование структуры» и «Прогнозирование обслуживания» (рис. 3). Также в этой форме есть элементы меню «Файл» с кнопками «Сохранить», «Загрузить» и «Выход» и «О программе» с кнопкой «Справка».

При первом запуске программы на вкладке «Редактирование структуры» можно создать модель новой машины и задать все ее элементы и их параметры вручную. Для этого нужно сначала ввести название машины и время ее наработки. Затем, чтобы добавить элемент, необходимо «кликнуть» правой кнопкой мыши на машине (или далее на любом другом элементе, не являющемся конечным) в дереве объектов и выбрать пункт «Добавить». После этого откроется форма ввода данных и потребуется указать название элемента, общую наработку, наработку с предыдущего ТО и является ли он конечным.

При первом запуске программы на вкладке «Редактирование структуры» можно создать модель новой машины и задать все ее элементы и их параметры вручную. Для этого нужно сначала ввести название машины и время ее наработки. Затем, чтобы добавить элемент, необходимо «кликнуть» правой кнопкой мыши на машине (или далее на любом другом элементе, не являющемся конечным) в дереве объектов и выбрать пункт «Добавить». После этого откроется форма ввода данных и потребуется указать название элемента, общую наработку, наработку с предыдущего ТО и является ли он конечным.

Существующую модель машины также можно загрузить из файла MicrosoftExcel, она должна быть составлена таким образом, чтобы программа могла ее правильно распознать.

Для загрузки модели из Excel и работы с файлом, содержащим модель, используется библиотека Microsoft.Office.Interop.Excel и требуется, чтобы на компьютере был установлен Microsoft Office не ниже версии 2007. При загрузке существующей модели от пользователя требуется только задать название машины, далее программа сама создаст все элементы и отобразит их в «дереве элементов» (класс Microsoft.Windows.Forms.TreeView).

Все элементы модели хранятся в массиве. После загрузки можно сохранить модель в формате программы (.mch). Это позволит во много раз ускорить последующую загрузку модели и уйти от необходимости использовать Excel.

После загрузки модели в дереве элементов можно выделить любую систему, подсистему и элемент; все конечные элементы, принадлежащие ему, отобразятся в таблице справа (Microsoft.Windows.Forms.-DataGridView). В этой таблице отображается удобное представление свойств элемента. По желанию пользователя они могут быть изменены, для сохранения изменений необходимо нажать кнопку под таблицей. Там же имеются фильтры, которые можно использовать для поиска элементов с определенными свойствами.

Вкладка «Расчет обслуживания» состоит из двух кнопок и двух таблиц. При нажатии кнопки «Рассчитать» выводятся элементы, для которых приближается срок выполнения ТО. Список элементов и данные о них появляются в таблице справа. Также в строке с каждым элементом есть три кнопки, позволяющие оператору принять решение о времени обслуживания данного элемента: сейчас, позже или со следующим ТО (если при этом время до обслуживания не будет превышено более чем на 10 %). Далее, при нажатии кнопки «Обслуживаемые элементы», в таблицу справа от нее выводится список элементов, требующих обслуживания, а ниже указывается номер ТО.

На последней вкладке «Прогнозирование обслуживания» (рис. 3) реализована основная задача программы: составление расписания обслуживания в зависимости от разных критериев и факторов, влияющих на вероятность отказа. Здесь реализована агрегативная модель машины.

В текстовом поле отображается текущая наработка машины. Можно ее изменить и нажать кнопку «Задать наработку». Если есть элементы, для которых время наработки до ближайшего ТО превышено, они отобразятся в таблице сверху. Чтобы составить задание на обслуживание машины, необходимо сначала задать погоду на ближайшие дни. Для этого требуется нажать на кнопку «Задать погоду». Появится форма inputbox, в которую потребуется ввести среднее количество благоприятных дней в ближайшем месяце.

На основании этих данных будут случайно сгенерированы метеоусловия на ближайший период работы. Нажав кнопку «Погода», можно указать погоду на ближайшие 10 дней более точно: откроется форма weather, на которой расположены поля с отметками о погоде в этот день (неблагоприятная или благоприятная). Данная информация о погоде заменяет сгенерированную на первые 10 дней, и затем все данные записываются в массив. После того как погода задана, необходимо выбрать критерий, по которому будет составляться график ТО, переключением указателя в разделе «Параметры расчета». По нажатии кнопки «Расчет» создается полная копия всей машины.

В дальнейшем изменяются только ее параметры, и она представляет собой модель данного объекта. При расчете наработка машины и всех ее элементов увеличивается с шагом в один час. На каждом шаге генерируется вероятность выхода из строя каждого элемента, и он «отказывает» либо остается в рабочем состоянии. По истечении 10 часов машина переходит к следующему дню из расчета, что 10 часов – норма времени работы в день.

Если погода в этот день неблагоприятная, работа не ведется. Если в ходе работы модели оставшаяся до следующего ТО наработка элемента достигает предельного значения или один из элементов выходит из строя, создается запись об обслуживании. Для хранения информации о ТО используется класс «TO». Его структура изображена на рисунке 4. Он включает в себя массив из объектов класса Element, обслуживаемых на данном этапе, день, трудоемкость, номер, оставшееся время наработки до этого ТО, общее время наработки машины к моменту проведения ТО, причину проведения (плохая погода, отказ).

Если погода в этот день неблагоприятная, работа не ведется. Если в ходе работы модели оставшаяся до следующего ТО наработка элемента достигает предельного значения или один из элементов выходит из строя, создается запись об обслуживании. Для хранения информации о ТО используется класс «TO». Его структура изображена на рисунке 4. Он включает в себя массив из объектов класса Element, обслуживаемых на данном этапе, день, трудоемкость, номер, оставшееся время наработки до этого ТО, общее время наработки машины к моменту проведения ТО, причину проведения (плохая погода, отказ).

Эти объекты, как и элементы системы, образуют массив. После создания записи о ТО время работы с предыдущего обслуживания для принадлежащих ему элементов модели обнуляется и модель продолжает свою работу. Когда количество дней превышает расчетный период, вызывается метод ShowTOList, который отображает весь массив с записями об обслуживании в виде документа MicrosoftExcel. В нем содержится вся информация, хранящаяся в классе «TO» для каждого обслуживания, и суммарная наработка машины за данный период времени. Алгоритм анализа может отличаться в зависимости от выбранных критериев, но принцип работы остается неизменным.

Для облегчения работы с программой в ней имеется справка, в которой отражены все этапы работы с системой. Для этого в окне программы имеется кнопка «О программе», расположенная рядом с меню «Файл», где можно вызвать команду «Справка», которая открывает диалог с полным описанием работы системы.

На третьем этапе исследования проводится компьютерный эксперимент, который помогает специалисту по эксплуатации ТМ принимать наиболее взвешенное решение по воздействию на техническое состояние технологической машины в конкретных условиях с максимальной эффективностью.

При разработке плана добычи на сезон требуется определить уборочные площади месторождений и необходимое количество машин. Количество машин определяется в зависимости от их произ- водительности с учетом среднестатистического коэффициента технической готовности для соответствующего типа оборудования. При этом не учитывается состояние конкретной машины, что может привести к срыву плана добычи. С помощью имитационной модели эксплуатации ТМ можно определить коэффициент готовности индивидуально с учетом особенностей конкретной машины:

, (1)

, (1)

где tн – наработка машины за установленный период (ч.); τi – время восстановления работоспособности i-го элемента (чел.ч.).

Вычислим коэффициент готовности комплексного агрегата с общей наработкой с начала эксплуатации 1 800 моточасов и количеством элементов 430, при наработке за сезон tн=420 моточасов и суммарных затратах времени на восстановление работоспособности  =156 часов, полученных по результатам компьютерного эксперимента по выражению (1):

=156 часов, полученных по результатам компьютерного эксперимента по выражению (1):

Аналогично был проведен анализ коэффициента готовности (рис. 5) и сезонной производительности (рис. 6) ТМ при различных условиях эксплуатации.

Аналогично был проведен анализ коэффициента готовности (рис. 5) и сезонной производительности (рис. 6) ТМ при различных условиях эксплуатации.

На рисунке 5 показана номограмма изменения коэффициента готовности от наработки с учетом количества элементов ТМ, полученного на основе компьютерного эксперимента и по данным ОАО «Васильевский мох» и объединения «Калининторф» (указаны точками 1–5).

Точка 1 на рисунке 6 соответствует средней сезонной производительности уборочных машин МТФ-43А-К, полученной по данным ОАО «Васильевский мох», с наработкой за сезон около 240 моточасов, точка 1¢ – расчетная производительность при использовании всех 320 моточасов, возможных за сезон (наработка с начала эксплуатации 440 моточасов). Аналогично получены точки 2 и 2¢ по результатам другого сезона при наработке 280 мо- точасов из 424 возможных. Точки 3 и 3¢ получены для уборочных машин МТФ-43А при наработке за сезон около 200 моточасов из 320 возможных (наработка с начала эксплуатации – 1 760 моточасов).

Точка 1 на рисунке 6 соответствует средней сезонной производительности уборочных машин МТФ-43А-К, полученной по данным ОАО «Васильевский мох», с наработкой за сезон около 240 моточасов, точка 1¢ – расчетная производительность при использовании всех 320 моточасов, возможных за сезон (наработка с начала эксплуатации 440 моточасов). Аналогично получены точки 2 и 2¢ по результатам другого сезона при наработке 280 мо- точасов из 424 возможных. Точки 3 и 3¢ получены для уборочных машин МТФ-43А при наработке за сезон около 200 моточасов из 320 возможных (наработка с начала эксплуатации – 1 760 моточасов).

Анализ результатов моделирования эксплуатации ТМ показал, что аналитические данные в основном соответствуют экспериментальным, отклонение от средних значений коэффициента готовности не превышает 10 %.

Исследование на модели показало, что производительность машины может изменяться более чем в два раза от выработанного ресурса, трудоемкос- ти обслуживания, наступления метеонеблагопри- ятных условий, поэтому решение о воздействии на машину должно приниматься индивидуально на основе анализа результатов моделирования для конкретных условий.

Таким образом, использование имитационно- го моделирования позволяет выбирать наиболее эффективные варианты эксплуатации ТМ и обеспечивает наивысшую сезонную производительность.

Литература

1. Рахутин М.Г. Изыскание резервов повышения эффективности эксплуатации оборудования // Уголь. 2006. № 5. С. 44–46.

2. Горлов И.В., Полетаева Е.В. Прогнозирование эксплуатации технологической машины на основе агрегативной модели // Горный информ.-аналит. бюл. 2013. № 10. C. 218–222.

3. Хомоненко А.Д., Цыганков В.М., Мальцев М.Г. Базы данных. СПб: КОРОНА-Век, 2009. 734 с.

4. Швецов В.И. Базы данных. М.: ИНТУИТ, 2009. 239 с.

5. Введение в математическое моделирование; [под ред. П.В. Трусова]. М.: Логос, 2014. 440 с.

6. Костюкова Н.И. Основы математического моделирования. М.: ИНТУИТ, 2008. 287 с.

7. Горлов И.В., Полетаева Е.В. Анализ состояния технологического объекта на основе структурной модели // Горный информ.-аналит. бюл. 2014. № 1. C. 146–149.

8. Чикуров Н.Г. Моделирование систем и процессов. М.: РИОР–ИНФА-М, 2013. 398 с.

9. Алиев Т.И. Основы моделирования дискретных систем. СПб: Изд-во СПбГУ ИТМО, 2009. 363 с.

10. Боев В.Д. Компьютерное моделирование. М.: ИНТУИТ.РУ, 2010. 349 с.

, рассчитывается остаточный ресурс i-го элемента: tост=

, рассчитывается остаточный ресурс i-го элемента: tост= , где

, где  – предельное значение диагностируемого параметра i-го элемента;

– предельное значение диагностируемого параметра i-го элемента;  – текущее и предшествующее приращения диагностируемого параметра i-го элемента; tik – время проведения измерения диагностируемого параметра.

– текущее и предшествующее приращения диагностируемого параметра i-го элемента; tik – время проведения измерения диагностируемого параметра.

, (1)

, (1) =156 часов, полученных по результатам компьютерного эксперимента по выражению (1):

=156 часов, полученных по результатам компьютерного эксперимента по выражению (1):