Journal influence

Higher Attestation Commission (VAK) - К1 quartile

Russian Science Citation Index (RSCI)

Bookmark

Next issue

№2

Publication date:

16 June 2024

A method of organizing information and software for CAM processes deep drawing

Date of submission article: 13.11.2015

UDC: 621.77

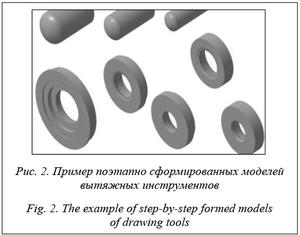

The article was published in issue no. № 3, 2016 [ pp. 198-201 ]Abstract:This article describes a method of organizing information and software support for an automated fitting-out system of deep drawing processes. It is noted that the efficiency of business processes of virtual enterprises, which are based on complex management information exchange procedures, is provided by highly labour-intensive fitting-out system (CCI) using information and computer technologies. The fitting-out system includes design, technological, organizational and economic pre-production. In these conditions the development and use of computer facilities for complex automation of a fitting-out system is extremely important. The system incluges a lot of procedures ranging from deep drawing technological process development, technological tool design, control programs development for CNC systems of modern equipment for its production to automated execution of design and technological documentation. On the example of steel high-pressure cylinders production the article describes the components involved in the automated processes of production information transfer. The authors developed and presented an effective organization chart of information and software support, which consists of six modules grouped into four groups by functional purpose. It is noted that an important component of drawing pieces automated production is DEFORM software. It allows the company to assess the shape of a workpiece at each step of modeling, to determine the possibility of gaps occurrence at convolution the blanks, to choose a drawing force. The paper presents formulas for calculating a number of extracts on the basis of a metal deformation degree. It also illustrates stepwise generated model extraction tools that are exported to the program “КОМПАС-3D”. The authors propose the ways of further development of the method based on automation of exhaust tool manufacturing.

Аннотация:В статье описывается метод организации информационного и программного обеспечения автоматизированной системы технической подготовки производства для процессов глубокой вытяжки. Отмечено, что эффективность функционирования бизнес-процессов виртуальных предприятий, основанных на сложных процедурах управления и информационного обмена, обеспечивается весьма трудоемкой, выполняемой с использованием информационных и компьютерных технологий технической подготовкой производства, которая включает в себя конструкторскую, технологическую и организационно-экономическую подготовку производства. В этих условиях особую актуальность приобретают разработка и использование компьютерных средств для комплексной автоматизации системы технической подготовки производства – от разработки технологического процесса глубокой вытяжки, проектирования технологического инструмента, разработки управляющих программ для систем ЧПУ современного оборудования по его изготовлению до автоматизированного оформления конструкторской и технологической документации. На примере производства стальных баллонов высокого давления описаны компоненты, участвующие в автоматизированных процессах передачи информации о подготовке производства. Разработана и представлена схема эффективной организации информационного и программного обеспечения, состоящая из шести модулей, объединенных в четыре группы в зависимости от функционального назначения. Отмечено, что важным компонентом автоматизации производства вытяжных заготовок является программа DEFORM, использование которой на предприятии позволяет оценить форму заготовки на каждом шаге моделирования, определить возможность появления разрывов при свертке листовой заготовки, подобрать усилие вытяжки. Приведены формулы расчета количества вытяжек на основании степени деформации металла. Проиллюстрированы поэтапно сформированные модели вытяжных инструментов, экспортированные в программу КОМПАС-3D. Предложены пути дальнейшего развития метода, основанные на автоматизации изготовления вытяжного инструмента.

| Authors: Serdyuk A.I. (sap@mail.osu.ru) - Orenburg State University, Orenburg, Russia, Ph.D, Ovechkin M.V. (maxov-1@mail.ru) - Orenburg State University, Orenburg, Russia, Ph.D, Kornipaev M.A. (maxov-1@mail.ru) - Orenburg State University (Associate Professor), Orenburg, Russia, Ph.D, Shegolev A.V. (maxov-1@mail.ru;) - JSC «Mechanical plant» (Director General ), Orsk, Russia | |

| Keywords: automation, cam, preparat fitting-out,, information provision, deform |

|

| Page views: 8559 |

Print version Full issue in PDF (6.81Mb) Download the cover in PDF (0.36Мб) |

| Permanent link: http://swsys.ru/index.php?page=article&id=4199&lang=&lang=en&like=1 |

Print version Full issue in PDF (6.81Mb) Download the cover in PDF (0.36Мб) |

| The article was published in issue no. № 3, 2016 [ pp. 198-201 ] |

Perhaps, you might be interested in the following articles of similar topics:

- Представление процессов проектирования в функционально адаптируемой форме для хранения классов проектных решений

- Программный комплекс автоматизации концептуального синтеза системно-динамических моделей

- Автоматизированное решение задачи детектирования промышленных объектов на ортофотоплане с помощью нейронной сети

- Стенд эргономической отработки пилотируемого транспортного корабля как средство проектирования и отработки интерфейсов экипажа

- Архитектура инструментальной среды для обработки проектных процедур, представленных в функционально адаптируемой форме

Back to the list of articles

, (1)

, (1) , (2)

, (2)