Существенным недостатком современных САПР технологических процессов (ТП) в машиностроении является отсутствие модулей, оценивающих размерную структуру спроектированного ТП. Это приводит к значительному объему доработок в процессе подготовки производства, и практически все снижение трудоемкости технологического проектирования сводится к нулю.

Одним из эффективных средств преодоления этой трудности является использование процедур имитации размерной структуры ТП. Технологическое проектирование носит иерархический характер, следовательно, процедуры имитационного моделирования (ИМ) должны сопровождать весь его цикл.

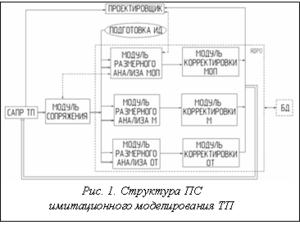

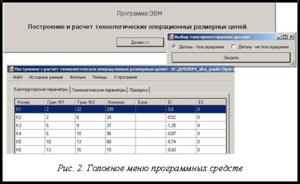

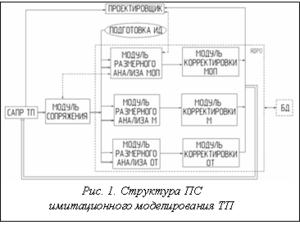

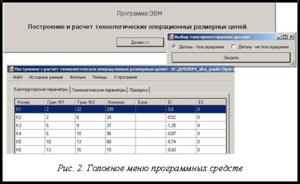

Методика ИМ пространственной структуры ТП рассмотрена в [1, 2]. Разработаны программные средства (ПС), позволяющие выполнять трехуровневое ИМ размерных связей ТП. Учитывая, что САПР ТП имеют слабовыраженную иерархическую структуру, предусмотрена возможность использования ПС на любом этапе проектирования (рис. 1).

Методика ИМ пространственной структуры ТП рассмотрена в [1, 2]. Разработаны программные средства (ПС), позволяющие выполнять трехуровневое ИМ размерных связей ТП. Учитывая, что САПР ТП имеют слабовыраженную иерархическую структуру, предусмотрена возможность использования ПС на любом этапе проектирования (рис. 1).

Особенностью ПС является возможность использования их совместно с САПР ТП путем сопряжения либо для ИМ технологий, разработанных в ручном режиме. Моделированию может подвергаться или поэтапно ТП при его многоуровневом проектировании, или любой из его этапов.

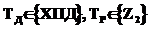

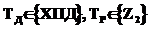

Программные средства предусматривают возможность ИМ при проверочном расчете действующего ТП, определения запаса по точности и обоснованности назначения припусков. ПС имеют в своем составе открытую БД с типовыми технологическими решениями, что позволяет использовать их автономно. Меню программных средств показано на рисунке 2.

На каждом уровне технологического проектирования моделируются определенные системные характеристики ТП. В основу положен подход, предложенный в [3, 4].

На первом уровне разработки ТП одна из подзадач – обоснование маршрутов обработки поверхностей (МОП), представляющих упорядоченное множество переходов (ПЕР):

, где m – число переходов в маршруте обработки i-й поверхности (П).

, где m – число переходов в маршруте обработки i-й поверхности (П).

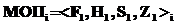

Каждый  имеет свои системные характеристики:

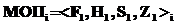

имеет свои системные характеристики:  , где F1 – функция; H1 – связи с другими элементами технологического процесса; S1 – структура МОП, включающая размерную S1p и временную S1B структуры,

, где F1 – функция; H1 – связи с другими элементами технологического процесса; S1 – структура МОП, включающая размерную S1p и временную S1B структуры,  ; Z1 – состав переходов (элементов), входящих в него.

; Z1 – состав переходов (элементов), входящих в него.

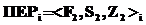

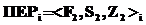

Переход  характеризуется следующими системными признаками:

характеризуется следующими системными признаками:

, где F2 – функция перехода; S2 – структура перехода, включающая размерную S2p и временную S2B связи между входящими в него рабочими ходами,

, где F2 – функция перехода; S2 – структура перехода, включающая размерную S2p и временную S2B связи между входящими в него рабочими ходами,  ; Z2 – множество параметров, характеризующих переход,

; Z2 – множество параметров, характеризующих переход,  , Z21 – число рабочих ходов, Z22 и Z23 – параметры точности и шероховатости перехода.

, Z21 – число рабочих ходов, Z22 и Z23 – параметры точности и шероховатости перехода.

На уровне маршрута обработки (Mk) k-й детали определяется состав операций:  , где ОПj – j-я операция, ОПjÎMk.

, где ОПj – j-я операция, ОПjÎMk.

Каждая операция ОПj характеризуется множествами схем установки {CYC} и переходов, реализуемых с каждой CYC:

;

;

, (1)

, (1)

где « – реализация, соответствие;  – логическое объединение; ∩ – пересечение.

– логическое объединение; ∩ – пересечение.

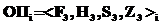

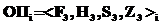

Системные характеристики операции ОПi:

, (2)

, (2)

где F3 – функция операции; H3 – ее связи с другими элементами ТП;  – размерные и временные связи (частично упорядоченные) между переходами в операции;

– размерные и временные связи (частично упорядоченные) между переходами в операции;  – параметры, характеризующие состав переходов Z31 и поверхностей Z32, используемых в качестве технологических баз и реализующих {CYC}.

– параметры, характеризующие состав переходов Z31 и поверхностей Z32, используемых в качестве технологических баз и реализующих {CYC}.

В свою очередь, каждый Mk в качестве своей системной характеристики должен иметь

В свою очередь, каждый Mk в качестве своей системной характеристики должен иметь  – размерные и временные связи между базовыми поверхностями, реализующие схемы установки в операциях {ОПi}.

– размерные и временные связи между базовыми поверхностями, реализующие схемы установки в операциях {ОПi}.

На уровне проектирования операционной технологии каждая операция ОПi представляется аналогично предыдущему уровню (1), (2), однако принципиальное отличие состоит в свойствах ее структуры  . Она отражает полностью упорядоченные размерные и временные связи между выполненными переходами и поверхностями, реализующими схемы установки в операциях, а каждый переход имеет уточненную структуру.

. Она отражает полностью упорядоченные размерные и временные связи между выполненными переходами и поверхностями, реализующими схемы установки в операциях, а каждый переход имеет уточненную структуру.

На основании системного описания ТП оказалось возможным и построение многоуровневого ИМ его размерной структуры. ИМ наряду с эвристическими правилами поиска и отбора технологических решений позволяет дополнительно сузить пространство решений, что свойственно интеллектуальным системам.

Рассмотрим суть имитационных процедур. На первом уровне проектирования ТП имитируется МОП и уточняются, проверяются или синтезируются их характеристики  . Процедура имеет вид {XД}´{XПЗ}´{XПД}´ ´{PPi}´{XTC}®Z1, S1B, {Z21}, {Z22}, {Z23}, где {XД} – множество параметров, характеризующих деталь (тип, основные размеры, материал и т.д.); {XПЗ}, {XПД} – множество характеристик поверхности в заготовке и детали (размеры, точность, шероховатость, физико-механические свойства и т.д.); {PPi} – множество параметров, характеризующих режимы резания; {XTC} – характеристики технологической системы (метод обработки, оборудование и т.д.).

. Процедура имеет вид {XД}´{XПЗ}´{XПД}´ ´{PPi}´{XTC}®Z1, S1B, {Z21}, {Z22}, {Z23}, где {XД} – множество параметров, характеризующих деталь (тип, основные размеры, материал и т.д.); {XПЗ}, {XПД} – множество характеристик поверхности в заготовке и детали (размеры, точность, шероховатость, физико-механические свойства и т.д.); {PPi} – множество параметров, характеризующих режимы резания; {XTC} – характеристики технологической системы (метод обработки, оборудование и т.д.).

В основу реализации процедуры взяты известные закономерности протекания технологических процессов [5]. При этом для последнего (р-го) перехода должно выполняться условие

, (3)

, (3)

где TД, ТР – чертежный допуск размера поверхности детали и допуск, обеспечиваемый переходом,  ; ШД, ШР – шероховатость поверхности детали по чертежу и шероховатость, обеспечиваемая переходом, ШДÎ{ХПД}, ШРÎ{Z2}; DТ, DШ – запас по точности и шероховатости, определяемый исходя из анализа схем установок для классов деталей, жесткости технологической системы, опыта проектирования.

; ШД, ШР – шероховатость поверхности детали по чертежу и шероховатость, обеспечиваемая переходом, ШДÎ{ХПД}, ШРÎ{Z2}; DТ, DШ – запас по точности и шероховатости, определяемый исходя из анализа схем установок для классов деталей, жесткости технологической системы, опыта проектирования.

В случае невыполнения условий (3) анализируются допуск размера детали и ожидаемая погрешность установки, системный признак Z1 (состав переходов), Z2, {PPi} и т.д. и выдаются рекомендации из следующего набора: 1) увеличить количество переходов; 2) ограничить режимы резания с указанием пределов; 3) применить другие методы обработки. На втором уровне проектирования ИМ строится на анализе связей S3p и S4p. Связь S3p описывается графами {Г3(А,a)}, где А – поверхности, обрабатываемые и используемые в качестве технологических баз в операциях; α – размерные связи между ними; связь S4p представляется графом Г4(В,b), где В – технологические базы, используемые на операциях; β – размерные связи между ними. Объединением {Г3} и Г4 получают граф  , приближенно описывающий размерную структуру ТП. Приближенность определяется упорядоченностью временной структуры {S3B} в пределах отдельных МОП, а не всей операции.

, приближенно описывающий размерную структуру ТП. Приближенность определяется упорядоченностью временной структуры {S3B} в пределах отдельных МОП, а не всей операции.

С помощью графа анализируются схемы установок {CYj} на каждой операции, оцениваются составляющие погрешности установки (погрешности закрепления eЗ и приспособления eпр):

С помощью графа анализируются схемы установок {CYj} на каждой операции, оцениваются составляющие погрешности установки (погрешности закрепления eЗ и приспособления eпр):  . Их векторная сумма

. Их векторная сумма  не должна быть больше величины DТ в выражении (3). В противном случае выдаются рекомендации в зависимости от отношения DТ и e¢ и примененной CYi (изменить схему установки с указанием рекомендуемой величины уменьшения e¢; откорректировать маршрут (маршруты) обработки поверхностей с указанием необходимой величины точности размера и предложением конкретных методов).

не должна быть больше величины DТ в выражении (3). В противном случае выдаются рекомендации в зависимости от отношения DТ и e¢ и примененной CYi (изменить схему установки с указанием рекомендуемой величины уменьшения e¢; откорректировать маршрут (маршруты) обработки поверхностей с указанием необходимой величины точности размера и предложением конкретных методов).

На уровне проектирования операционной технологии осуществляется окончательное ИМ протекания ТП в целом, так как временная S5B и пространственная S5P структуры операции уже синтезированы.

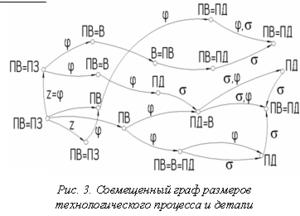

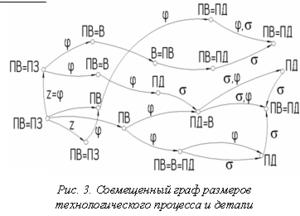

Связи S5P представлены графом  , где {П,В} – множество обрабатываемых и базовых поверхностей в операциях; a – множество размерных связей между ними. Объединением графов Г5 и Г4 получаем граф операционных размерных связей

, где {П,В} – множество обрабатываемых и базовых поверхностей в операциях; a – множество размерных связей между ними. Объединением графов Г5 и Г4 получаем граф операционных размерных связей  ,

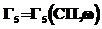

,  , где СП – совокупность базовых и обрабатываемых поверхностей детали (понятно, что обработанная на каком-то этапе поверхность может перейти в разряд базовых, как и то, что на первых операциях базовыми являются поверхности заготовки), w – множество всех видов размерных связей между ними. Объединив граф ГО с графом размерных связей заготовки

, где СП – совокупность базовых и обрабатываемых поверхностей детали (понятно, что обработанная на каком-то этапе поверхность может перейти в разряд базовых, как и то, что на первых операциях базовыми являются поверхности заготовки), w – множество всех видов размерных связей между ними. Объединив граф ГО с графом размерных связей заготовки  (где ПЗ – поверхности заготовки; γ – множество размерных связей), получим граф

(где ПЗ – поверхности заготовки; γ – множество размерных связей), получим граф  . Граф

. Граф  (где ПВ – поверхности заготовки, базовые или получаемые в операциях механической обработки; φ – множество всех видов размерных связей) имитирует протекание ТП, включая заготовительную операцию.

(где ПВ – поверхности заготовки, базовые или получаемые в операциях механической обработки; φ – множество всех видов размерных связей) имитирует протекание ТП, включая заготовительную операцию.

Для анализа ТП объединяется граф размерных связей детали Гд(ПД, s) (где ПД – поверхности детали; s – все виды связей между ними) с графом ГТ (рис. 3), получается совмещенный граф размеров  .

.

Для ИМ использован аппарат размерных цепей [2]. Первым этапом является проверка корректности назначения операционных допусков. Далее на основании графа ГР строятся размерные цепи относительно графа ГД и определяются уравнения, связывающие допуски размеров, заданных чертежом детали {σ} с технологическими допусками из множества {φ}. Переходя к естественной записи уравнений цепей, производится проверка выполнения множества неравенств:

или  , (4)

, (4)

где TDi – конструкторский допуск размера; xj, Tj – передаточные отношения и допуски составляющих технологических размеров (связь φ); mj – количество звеньев в цепи; mk – число пар звеньев с компенсирующейся погрешностью; Dk – компенсирующаяся погрешность.

Вид выражения определяется типом погрешности составляющего звена и числом звеньев. Компенсирующиеся звенья и величина компенсации определяются на основе анализа цепи и методов обеспечения точности технологических размеров.

Формальная запись получения величины TDi:  . Если неравенства (4) выполняются, то определяется резерв по допускам {DPi}, а исходя из соотношения величин DPi и TDi – запас точности по конкретному размеру.

. Если неравенства (4) выполняются, то определяется резерв по допускам {DPi}, а исходя из соотношения величин DPi и TDi – запас точности по конкретному размеру.

При невыполнении неравенства (4) анализируются величина дефицита допуска DДi, вероятность выхода фактического размера за пределы поля допуска, наличие погрешности базирования у составляющих размеров и даются рекомендации из следующих: а) ввести дополнительный переход по обработке поверхности; б) изменить схему базирования на операции; в) изменить способ обеспечения точности каких-либо размеров.

После анализа и корректировки точности ТП производится расчет припусков и межоперационных размеров по процедуре: ГТ(ПВ,j)´ ´Г3(ПВ,Z)®{TPi} {Hi}, где TPi, Hi – технологические размеры и припуски на обработку.

{Hi}, где TPi, Hi – технологические размеры и припуски на обработку.

Важной чертой разработанных программных средств является наличие элементов искусственного интеллекта в модулях корректировки. Анализируя точностные параметры деталей, схемы установки, выбранные маршруты обработки поверхностей, пользователь получает указания, с наибольшей степенью вероятности позволяющие обеспечить необходимую точность изделия. Несмотря на достаточно сложный для восприятия рядовым пользователем примененный математический аппарат, программные средства просты в эксплуатации. Интерфейс корректен и друже- любен.

Программные средства внедрены на ряде предприятий Тверской области, используются в учебном процессе со студентами специальности «Технология машиностроения» Тверского государственного технического университета. Опыт их эксплуатации показал, что объем доработок ТП при внедрении программных средств в производство сократился вдвое–втрое. Наличие элементов искусственного интеллекта позволяет использовать комплекс программ не только при выполнении курсовых и дипломных проектов, но и как обучающую систему.

Литература

1. Рагозин Г.И., Бурдо Г.Б., Матвеев А.И. Обеспечение надежности технологических процессов: сб. науч. тр. Тверь: ТГТУ, 1997. С. 32–34.

2. Рагозин Г.И., Бурдо Г.Б., Матвеев А.И. Разработка компьютерных технологий размерного анализа. Технический отчет по НИР. № Г.Р. 012 0000 6709. Тверь: ТГТУ, 2001. 96 с.

3. Цветков В.Д. Системно-структурное моделирование и автоматизация проектирования технологических процессов. Минск: Наука и техника, 1979. 264 с.

4. Капустин Н.М., Бурдо Г.Б. Принятие и оценка решений при формировании операций механической обработки // Изв. вузов СССР: Сер. Машиностроение. 1980. № 6. С. 137–141.

5. Технология машиностроения: в 2 т. Т. 1. Основы тех- нологии машиностроения / В.М. Бурцев [и др.]; под ред. А.М. Дальского. М.: Изд-во МГТУ, 2001. 678 с.

, где m – число переходов в маршруте обработки i-й поверхности (П).

, где m – число переходов в маршруте обработки i-й поверхности (П). имеет свои системные характеристики:

имеет свои системные характеристики:  , где F1 – функция; H1 – связи с другими элементами технологического процесса; S1 – структура МОП, включающая размерную S1p и временную S1B структуры,

, где F1 – функция; H1 – связи с другими элементами технологического процесса; S1 – структура МОП, включающая размерную S1p и временную S1B структуры,  ; Z1 – состав переходов (элементов), входящих в него.

; Z1 – состав переходов (элементов), входящих в него. характеризуется следующими системными признаками:

характеризуется следующими системными признаками: , где F2 – функция перехода; S2 – структура перехода, включающая размерную S2p и временную S2B связи между входящими в него рабочими ходами,

, где F2 – функция перехода; S2 – структура перехода, включающая размерную S2p и временную S2B связи между входящими в него рабочими ходами,  ; Z2 – множество параметров, характеризующих переход,

; Z2 – множество параметров, характеризующих переход,  , Z21 – число рабочих ходов, Z22 и Z23 – параметры точности и шероховатости перехода.

, Z21 – число рабочих ходов, Z22 и Z23 – параметры точности и шероховатости перехода. , где ОПj – j-я операция, ОПjÎMk.

, где ОПj – j-я операция, ОПjÎMk. ;

; , (1)

, (1) – логическое объединение; ∩ – пересечение.

– логическое объединение; ∩ – пересечение. , (2)

, (2) – размерные и временные связи (частично упорядоченные) между переходами в операции;

– размерные и временные связи (частично упорядоченные) между переходами в операции;  – параметры, характеризующие состав переходов Z31 и поверхностей Z32, используемых в качестве технологических баз и реализующих {CYC}.

– параметры, характеризующие состав переходов Z31 и поверхностей Z32, используемых в качестве технологических баз и реализующих {CYC}.

– размерные и временные связи между базовыми поверхностями, реализующие схемы установки в операциях {ОПi}.

– размерные и временные связи между базовыми поверхностями, реализующие схемы установки в операциях {ОПi}. . Она отражает полностью упорядоченные размерные и временные связи между выполненными переходами и поверхностями, реализующими схемы установки в операциях, а каждый переход имеет уточненную структуру.

. Она отражает полностью упорядоченные размерные и временные связи между выполненными переходами и поверхностями, реализующими схемы установки в операциях, а каждый переход имеет уточненную структуру. . Процедура имеет вид {XД}´{XПЗ}´{XПД}´ ´{PPi}´{XTC}®Z1, S1B, {Z21}, {Z22}, {Z23}, где {XД} – множество параметров, характеризующих деталь (тип, основные размеры, материал и т.д.); {XПЗ}, {XПД} – множество характеристик поверхности в заготовке и детали (размеры, точность, шероховатость, физико-механические свойства и т.д.); {PPi} – множество параметров, характеризующих режимы резания; {XTC} – характеристики технологической системы (метод обработки, оборудование и т.д.).

. Процедура имеет вид {XД}´{XПЗ}´{XПД}´ ´{PPi}´{XTC}®Z1, S1B, {Z21}, {Z22}, {Z23}, где {XД} – множество параметров, характеризующих деталь (тип, основные размеры, материал и т.д.); {XПЗ}, {XПД} – множество характеристик поверхности в заготовке и детали (размеры, точность, шероховатость, физико-механические свойства и т.д.); {PPi} – множество параметров, характеризующих режимы резания; {XTC} – характеристики технологической системы (метод обработки, оборудование и т.д.). , (3)

, (3) ; ШД, ШР – шероховатость поверхности детали по чертежу и шероховатость, обеспечиваемая переходом, ШДÎ{ХПД}, ШРÎ{Z2}; DТ, DШ – запас по точности и шероховатости, определяемый исходя из анализа схем установок для классов деталей, жесткости технологической системы, опыта проектирования.

; ШД, ШР – шероховатость поверхности детали по чертежу и шероховатость, обеспечиваемая переходом, ШДÎ{ХПД}, ШРÎ{Z2}; DТ, DШ – запас по точности и шероховатости, определяемый исходя из анализа схем установок для классов деталей, жесткости технологической системы, опыта проектирования. , приближенно описывающий размерную структуру ТП. Приближенность определяется упорядоченностью временной структуры {S3B} в пределах отдельных МОП, а не всей операции.

, приближенно описывающий размерную структуру ТП. Приближенность определяется упорядоченностью временной структуры {S3B} в пределах отдельных МОП, а не всей операции.

. Их векторная сумма

. Их векторная сумма  не должна быть больше величины DТ в выражении (3). В противном случае выдаются рекомендации в зависимости от отношения DТ и e¢ и примененной CYi (изменить схему установки с указанием рекомендуемой величины уменьшения e¢; откорректировать маршрут (маршруты) обработки поверхностей с указанием необходимой величины точности размера и предложением конкретных методов).

не должна быть больше величины DТ в выражении (3). В противном случае выдаются рекомендации в зависимости от отношения DТ и e¢ и примененной CYi (изменить схему установки с указанием рекомендуемой величины уменьшения e¢; откорректировать маршрут (маршруты) обработки поверхностей с указанием необходимой величины точности размера и предложением конкретных методов). , где {П,В} – множество обрабатываемых и базовых поверхностей в операциях; a – множество размерных связей между ними. Объединением графов Г5 и Г4 получаем граф операционных размерных связей

, где {П,В} – множество обрабатываемых и базовых поверхностей в операциях; a – множество размерных связей между ними. Объединением графов Г5 и Г4 получаем граф операционных размерных связей  ,

,  , где СП – совокупность базовых и обрабатываемых поверхностей детали (понятно, что обработанная на каком-то этапе поверхность может перейти в разряд базовых, как и то, что на первых операциях базовыми являются поверхности заготовки), w – множество всех видов размерных связей между ними. Объединив граф ГО с графом размерных связей заготовки

, где СП – совокупность базовых и обрабатываемых поверхностей детали (понятно, что обработанная на каком-то этапе поверхность может перейти в разряд базовых, как и то, что на первых операциях базовыми являются поверхности заготовки), w – множество всех видов размерных связей между ними. Объединив граф ГО с графом размерных связей заготовки  (где ПЗ – поверхности заготовки; γ – множество размерных связей), получим граф

(где ПЗ – поверхности заготовки; γ – множество размерных связей), получим граф  . Граф

. Граф  (где ПВ – поверхности заготовки, базовые или получаемые в операциях механической обработки; φ – множество всех видов размерных связей) имитирует протекание ТП, включая заготовительную операцию.

(где ПВ – поверхности заготовки, базовые или получаемые в операциях механической обработки; φ – множество всех видов размерных связей) имитирует протекание ТП, включая заготовительную операцию. .

.

, (4)

, (4) . Если неравенства (4) выполняются, то определяется резерв по допускам {DPi}, а исходя из соотношения величин DPi и TDi – запас точности по конкретному размеру.

. Если неравенства (4) выполняются, то определяется резерв по допускам {DPi}, а исходя из соотношения величин DPi и TDi – запас точности по конкретному размеру. {Hi}, где TPi, Hi – технологические размеры и припуски на обработку.

{Hi}, где TPi, Hi – технологические размеры и припуски на обработку.