Задачи проектирования технологических процессов (ТП) являются многовариантными, к ним относятся задачи выбора оборудования, режущего инструмента, средств технологического оснащения, расчета режимов резания и т.п. В разрабатываемом ТП число возможных комбинаций переходов, схем базирования, методов обработки и компоновок операций даже для простых деталей значительно.

Разные варианты процессов изготовления одних и тех же изделий, отличаясь структурой, имеют различные выходные показатели: производительность, себестоимость, расход металла, загрузка оборудования и др. Наличие нескольких вариантов решения задачи (вариантов ТП) обусловливает выбор наилучшего из них. В данном случае таковым будет вариант ТП, обеспечивающий выполнение в конкретных производственных условиях всех требований конструкторской документации и дающий наилучшие выходные показатели, то есть оптимальный. Таким образом, задача проектирования ТП по своей природе является оптимизационной, при этом необходимо отметить, что тенденцией современного этапа автоматизации разработки ТП является создание комплексных систем, включающих конструирование, технологическое проектирование и изготовление технических средств [1].

Разные варианты процессов изготовления одних и тех же изделий, отличаясь структурой, имеют различные выходные показатели: производительность, себестоимость, расход металла, загрузка оборудования и др. Наличие нескольких вариантов решения задачи (вариантов ТП) обусловливает выбор наилучшего из них. В данном случае таковым будет вариант ТП, обеспечивающий выполнение в конкретных производственных условиях всех требований конструкторской документации и дающий наилучшие выходные показатели, то есть оптимальный. Таким образом, задача проектирования ТП по своей природе является оптимизационной, при этом необходимо отметить, что тенденцией современного этапа автоматизации разработки ТП является создание комплексных систем, включающих конструирование, технологическое проектирование и изготовление технических средств [1].

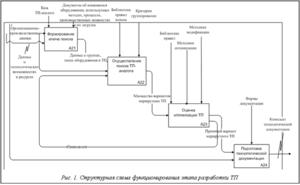

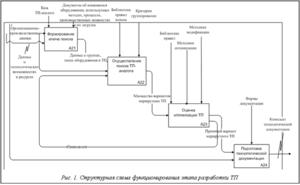

Кроме того, при проектировании и функционировании САПР, технологической подготовке производства необходимо определить имеющиеся ресурсы; разработать, смоделировать и проанализировать поведение проектируемого объекта (системы) в разнообразных условиях; создать или подобрать, а в последующем реализовать алгоритмы поиска подходящих проектно-конструкторских решений; оценить качественные, коли- чественные характеристики изделия и методов изготовления (рис. 1). Моделирование современных бизнес-процессов – одно из основных направлений информационной технологии. В последние годы для этого эффективно используют функционально-структурное моделирование в SADT-нотации [2].

В основу разработки ТП изготовления изделий приборо- и машиностроения положены два принципа – технический и экономический. В соответствии с первым из них спроектированный процесс должен полностью обеспечить выполнение всех требований конструкторской документации и технических условий приемки изделия. Согласно второму принципу изготовление изделия должно осуществляться с учетом минимальных затрат труда и издержек производства. Проектирование ТП – многовариантная задача. Для изготовления одной и той же детали или сборочной единицы могут быть спроектированы различные ТП, отличающиеся технико-экономическими показателями и прежде всего затратами на изготовление, производительностью, а также надежностью обеспечения заданного качества изделия.

ТП является оптимальным, если обеспечивает выполнение системы ограничений, отражающих условия протекания ТП и требования, предъявляемые к нему и изделию, а также экстремум целевой функции.

ТП, оптимальный по одному критерию, может быть далеко не оптимальным по другому. Например, максимум производительности операции может не соответствовать минимуму ее себестоимости. Поэтому при постановке задачи проектирования оптимального ТП весьма важным является выбор критерия оптимальности.

Известны и применяются различные критерии оптимальности для оптимизации как ТП в целом, так и отдельных технологических задач [3]. Наиболее часто используются следующие критерии оптимальности ТП:

· штучное время Тшт (целевая функция Тшт®min);

· производительность Q (целевая функция Q®min);

· себестоимость детали C (целевая функция C®min).

В целом же для постановки задачи оптимизации ТП (как и любой другой задачи оптимизации) необходимо сформировать математическую модель процесса обработки детали (сборки изделия), которая должна включать в себя:

В целом же для постановки задачи оптимизации ТП (как и любой другой задачи оптимизации) необходимо сформировать математическую модель процесса обработки детали (сборки изделия), которая должна включать в себя:

- критерий (критерии) оптимальности ТП,

- целевую функцию,

- систему ограничений,

- четко определенные входные, выходные и внутренние параметры,

- управляемый (варьируемый) параметр или управляемые (варьируемые) параметры, которые выделяются из числа внутренних параметров.

ТП как объект проектирования представим в виде иерархической структуры, включающей несколько взаимосвязанных уровней (рис. 2).

В результате такой декомпозиции процесс проектирования ТП сводится к решению задач различной степени детализации на взаимосвязанных уровнях: от формирования состава и структуры маршрута обработки до разработки управляющих программ и расчета режимов резания для обработки отдельных поверхностей.

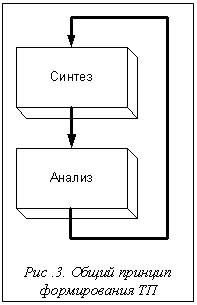

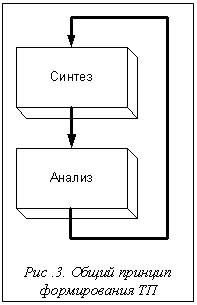

Процесс формирования ТП в общем случае – совокупность процедур структурного и параметрического синтеза с последующим анализом проектных решений (рис. 3).

Структурный синтез реализуется на уровнях формирования операций и переходов, а параметрический – на уровнях выбора базы, определения межпереходных размеров, расчета режимов резания и т.д.

Высокая эффективность производства достигается рациональным сочетанием оборудования, организации производства и использованием современных информационных технологий.

Рассмотрим программный модуль в составе АСУ ТПП, который позволяет принимать оптимальные решения при разработке новых ТП.

В качестве исходных имеются два или более ТП изготовления изделия, при этом требуется определить наиболее оптимальный из них.

Отбор более предпочтительных вариантов объектов проектирования выполняют, оценивая и сравнивая их по какому-либо критерию (характеристике). Критерием принято считать и способ сравнения различных стратегий достижения поставленной цели проектирования.

Значение, принимаемое критерием для данного объекта, называют оценкой [4]. Оценка может быть количественной, выражаемой размерной или безразмерной величиной, или качественной («хуже», «лучше», «хорошо», «плохо» и т.д.).

В качестве показателей оптимальности ТП используются следующие критерии: штучно-калькуляционное время, трудоемкость изготовления, целевая функция (технологическая себестоимость).

Критерий «Целевая функция» можно пояснить следующим образом: характеристики оптимального объекта (ТП) обеспечивают при заданных ограничениях их значений достижение экстремума заданной целевой функции [5].

Технологической себестоимостью детали называется та часть ее полной себестоимости, элементы которой существенно изменяются для различных вариантов ТП. К таким изменяющимся элементам относятся: Мо – стоимость исходной заготовки; Зо – заработная плата станочника; Ао – амортизационные отчисления от оборудования; Ат.о – амортизационные отчисления от технологического оснащения; Ро – затраты на ремонт и обслуживание оборудования; И – затраты на инструмент; Пэ – затраты на силовую электроэнергию; Пп – затраты на амортизацию и содержание производственных площадей. Сумма остальных элементов – технологическая себестоимость обработки. Варианты оцениваются с помощью сравнения технологической себестоимости выполнения операции: С=Зо+Ао+Ат.о+Ро+И+Пэ+Пп+Ппр.

Для каждой сравниваемой операции элементы, входящие в структуру С, могут быть определены непосредственным расчетом, расчетом с использованием нормативов (по статьям себестоимости), отнесенных к времени работы оборудования. Метод непосредственного расчета более трудоемкий, но и более точный. Сравнение вариантов на основе минимума технологической себестоимости производится, если сравниваемые варианты не требуют для своего выполнения существенных капитальных вложений.

На современном этапе изготовления сложных технических средств принятие решения о выборе того или иного ТП является непростой задачей. Это связано с тем, что ТП включает в себя значительное количество параметров. С другой стороны, время, затрачиваемое на принятие решения, ограничено, так как минимальные затраты временных ресурсов на принятие оптимального решения позволяют иметь преимущество в освоении современных технологий. Внедрение подобных программных модулей в состав АСУ технологической подготовки производства позволит принимать оптимальные решения в ограниченные временные рамки и ускорит разработку новых ТП.

Литература

1. Попов П.М. Оптимизация технических решений проектирования и управления на основе экономико-математических методов анализа. Ульяновск: УлГТУ, 2000. 154 с.

2. Основы автоматизации машиностроительного производства: учеб. для машиностроит. спец. вузов / Е.Р. Ковальчук [и др.]; под ред. Ю.М. Соломенцева. М.: Высш. шк., 1999. 2-е изд. 312 с.

3. Ларин С.Н. Основные задачи обеспечения технологичности конструкции изделия в автоматизированных системах // Автоматизация управления. 2004. № 4. С. 62–67.

4. Информационная поддержка жизненного цикла изделий машиностроения: принципы, системы и технологии CALS /ИПИ / А.Н. Ковшов [и др.]. М.: Издат. центр «Академия», 2007. 304 с.

5. СALS (Continuous Acquisition and Life Cycle Support – непрерывная информационная поддержка жизненного цикла продукции) в авиастроении / Б.М. Абрамов [и др.]; науч. ред. А.Г. Братухин. М.: Изд-во МАИ, 2002. 260 с.

В целом же для постановки задачи оптимизации ТП (как и любой другой задачи оптимизации) необходимо сформировать математическую модель процесса обработки детали (сборки изделия), которая должна включать в себя:

В целом же для постановки задачи оптимизации ТП (как и любой другой задачи оптимизации) необходимо сформировать математическую модель процесса обработки детали (сборки изделия), которая должна включать в себя: