Авторитетность издания

Добавить в закладки

Следующий номер на сайте

Мультиагентная система распределения производственных ресурсов в тяжелом машиностроении

Аннотация:В статье описываются результаты построения и внедрения мультиагентной системы распределения производственных ресурсов МАС «Оптимизатор», назначение которой – оптимизация расписания производственных ресурсов предприятий тяжелого машиностроения в автоматизированном режиме с учетом графиков их работы и особенностей планирования.

Abstract:The paper describes the results of implementation and deployment of multi-agent system for automated distribution of manufacturing resources MAS «Optimizer». The system was developed to optimize production scheduling of heavy engineering enterprise in automated mode considering specific requirements of resources utilization.

| Авторы: Андреев М.В. (michael.v.andreev@gmail.com) - Самарский государственный аэрокосмический университет им. академика С.П. Королева (национальный исследовательский университет), Самара, Россия, Аспирант , Иващенко А.В. (anton-ivashenko@yandex.ru) - Самарский государственный аэрокосмический университет им. академика С.П. Королева (национальный исследовательский университет) (профессор), Самара, Россия, доктор технических наук, Скобелев П.О. (skobelev@kg.ru) - Группа компаний «Генезис знаний», г. Самара, г. Самара, Россия, доктор технических наук, Кривенок С.А. (kriven@tyazhmash.com) - ОАО «Тяжмаш», г. Самара | |

| Ключевые слова: динамическое планирование, коллективное взаимодействие, онтологии, мультиагентные системы |

|

| Keywords: dynamic scheduling, collaborative interaction, ontology, multi-agent systems |

|

| Количество просмотров: 15983 |

Версия для печати Выпуск в формате PDF (5.84Мб) Скачать обложку в формате PDF (1.43Мб) |

Управление современным предприятием тяжелого машиностроения является сложной задачей, связанной с необходимостью обеспечения требуемого уровня качества как выпускаемой продукции, так и производственных процессов в целом, постоянного совершенствования производства, применения современных методов оперативного планирования, основанных на использовании актуальной информации. Существует большое количество разнообразных подходов к планированию производственных ресурсов [1–3], однако современные требования к обеспечению адаптивного распределения ресурсов, сложность выявления единых критериев планирования для разных заказов обусловливают необходимость поиска новых способов решения данной задачи. Одним из таких способов, получивших в последнее время достаточно широкое распространение, является применение мульти- агентных технологий [4], позволяющих автоматизировать распределение ресурсов и оперативное построение расписаний и создать основу для последующей оптимизации, контроля и развития производства. Следует отметить, что оптимизационные задачи не являются традиционным объектом приложения мультиагентных технологий. Введение большого количество агентов и описание сложной логики их взаимодействия в базе знаний – онтологии – целесообразно использовать для решения задач управления ресурсами в режиме реального времени, когда требуется быстро найти приемлемую, то есть удовлетворяющую всех участников процесса планирования, стратегию действий в ответ на различные события, поступающие непрерывным потоком. Однако это не исключает возможности поиска наилучшего по эффективности решения, а поскольку мультиагентные технологии хорошо подходят для оперативного распределения ресурсов, вполне актуальной является разработка мульти- агентной системы построения и оптимизации расписания, которой посвящена данная статья. Особенности задачи Управление производственным подразделением включает планирование и мониторинг исполнения производственных заказов. При этом необходимо добиваться наиболее точных результатов планирования и гибко реагировать на возникающие события, изменяя планы и адаптируясь к происходящим изменениям в режиме реального времени. Планирование на предприятии тяжелого машиностроения имеет ряд особенностей представления графиков загрузки производства, которые нужно учитывать при автоматизированном распределении производственных ресурсов. Обычно область деятельности такого предприятия связана с производством различного оборудования, изготавливаемого согласно технологическим процессам (графикам), которые имеют сложную структуру, то есть включают в себя связанные между собой технологические операции (этапы). Каждый этап выполняется в рабочем центре, выступающем в качестве ресурса. На вход системы планирования поступают цикловой график по основным ресурсам, а также графики производства. Результатом работы планировщика является производственное расписание, описывающее распределение операций по рабочим центрам. Особенности задачи планирования такого производства: - сложная структура графиков: значительное количество связанных между собой этапов, параллельное выполнение некоторых из них, наличие нескольких начальных и конечных этапов; для начального этапа может быть указана крайняя дата начала (дата, раньше которой планирование не осуществляется), для конечного этапа указывается дата, к которой необходимо выполнить этап; - наличие для каждого ресурса периодов работы согласно основному и оперативному расписаниям, а также индивидуального расписания доступности (с учетом смен, оперативных планов и простоев); - этапы (операции) на ресурсе могут выполняться параллельно (для каждого этапа задается процент загрузки ресурса), однако дробление операции другими операциями недопустимо; - для каждого этапа указывается основной (предпочтительный) ресурс, в качестве которого используется конкретный рабочий центр; - при планировании необходимо учитывать процент загрузки для каждого ресурса; - некоторые этапы не требуют ресурсов (процент загрузки равен нулю); - перепланирование этапов может быть разрешено или запрещено. Данные особенности могут быть учтены в мультиагентной системе распределения производственных ресурсов МАС «Оптимизатор», разработанной для предприятий тяжелого машиностроения, путем задания логики принятия решений агентами и описания особенностей ресурсов и графиков в онтологии. Мультиагентный подход к управлению производством заключается в том, что всем рабочим центрам (ресурсам) и графикам/этапам (заказам) ставятся в соответствие программные агенты (небольшие интеллектуальные программы), действующие от лица и в интересах этих заказов и ресурсов. Таким образом, реализуется взаимодействие агентов потребностей и возможностей [5]. В ходе переговоров агентов строится квазиоптимальный, сбалансированный по многим критериям план производства с учетом индивидуальных ограничений и предпочтений. В данной задаче в качестве критериев обычно выступают требование максимальной загруженности ресурсов и минимизация сроков выполнения заказов. Агенты заказов и ресурсов могут вступать в непосредственные связи между собой и инициировать процесс взаимного пересмотра и согласования планов по мере возникновения ожидаемых или непредвиденных событий (например, недоступности ресурса). Подобный подход является незаменимым на практике для управления производством сложных изделий в режиме реального времени, требующего учета множества индивидуальных особенностей производства каждого элемента в условиях непредвиденных изменений спроса и предложения. Архитектура решения Интеграцию мультиагентной системы распределения производственных ресурсов в единое информационное пространство предприятия целесообразно выполнить на основе веб-сервисов, что позволяет обеспечить гибкость в настройке системы и активно использовать имеющийся задел на предприятиях в области построения единого информационного пространства. При вызове веб-сервиса планирования производится импорт данных о графиках (с указанием идентификатора графика и списка входящих в него этапов), сведений об этапах (с указанием списка предыдущих/ последовательных операций, минимального времени начала операции, даты выпуска (только для конечных операций), основного ресурса (с указанием процента загрузки и длительности исполнения этапа на данном ресурсе), статуса операции) и сведений о ресурсах (с указанием идентификатора рабочего центра, цеха, в котором данный ресурс располагается, основного (график работы) и оперативного (на несколько периодов) расписания ресурса, а также списка периодов простоев (недоступности)). На основании импортируемых данных в системе планирования формируется производственное расписание, представляющее собой распределение этапов по рабочим центрам, которое загружается в АСУ предприятием. Архитектура МАС «Оптимизатор» может быть представлена в виде следующих компонентов: - модуль Engine содержит компоненты мультиагентной платформы распределения производственных ресурсов: агенты (Agents) – небольшие интеллектуальные программы, действующие от лица и в интересах этих заказов и ресурсов; сворм (Swarm) – сообщество агентов, в рамках которого они работают; активности (Activities) – отвечают за задание и исполнение логики работы агентов; события (Events) – обеспечивают взаимодействие в мультиагентной системе (примером событий могут быть «планирование нового графика», «отмена запланированного»); коммуникация (Messaging) – средства отправки и получения сообщений агентами; - модуль Domain отвечает за предметную область и интеграцию с другими компонентами единого информационного пространства предприятия: на данном уровне осуществляются загрузка/выгрузка данных в БД, загрузка/сохранение данных в формате XML, а также проводится проверка входных (импортируемых) и выходных (экспортируемых) данных; - в модуле Scheduler содержатся элементы, используемые на концептуальном уровне и реализующие логику планирования: агенты графиков, рабочих центров и этапов, размещение новых этапов с возможным изменением времени выполнения запланированных этапов, проактивность (способность агентов самостоятельно ситуативно улучшать свое состояние, например, передвинуться на более раннее время или ближе к требуемому времени завершения), фреймворк, позволяющий строить автоматические тесты на планирование, которые будут контролироваться в течение всего процесса разработки системы; - модуль Integration содержит компоненты, необходимые для физической реализации процесса планирования и включающие клиентов веб-сервисов планирования, визуальные компоненты, использованные в разработке решения, базовый фреймворк для построения автоматических тестов, различные утилиты, включающие средства сериализации/десериализации и диаграмму Гантта – компонент, позволяющий визуализировать полученное расписание в виде линейного графика, задающего время начала и окончания взаимосвязанных действий, образующих единый процесс. Алгоритм планирования

В случае успеха агент этапа возвращает агенту заказа сообщение об успешном планировании. Агент заказа определяет по стратегии JIT следующий этап и посылает его агенту сообщение о необходимости планирования. Агент этого этапа должен учесть, что в расписании уже есть запланированные этапы, и планировать с учетом этого. Остальные этапы планируются аналогично. После размещения нового заказа агенты этапов получают возможность проактивно улучшить свое состояние согласно личным предпочтениям. В качестве критериев для этапов могут использоваться размещение на возможно более раннее время, выполнение в срок, на обеспечение резерва времени на выполнение и т.п. Исследование результатов применения мультиагентной системы для решения задачи оптимизации расписания Проблема применения мультагентных систем управления распределением производственных ресурсов заключается в том, что в результате переговоров происходит построение квазиоптимального плана, то есть, полностью перебрав все варианты, в большинстве случаев можно найти решение лучше (в смысле оптимизации выбранных показателей эффективности) того, которое было получено в ходе мультиагентных переговоров. Однако на практике в случае высокой интенсивности потока поступающих событий данная проблема не является критической, так как каждое новое событие приводит к частичному пересмотру плана, а следовательно, к изменению ключевых показателей эффективности. При этом важнее локализовать изменения в расписании и не производить полное перепланирование в ответ на каждое поступающее событие. Таким образом, критерием достаточности решения, полученного мульти- агентной системой, является его близость к глобальному оптимуму.

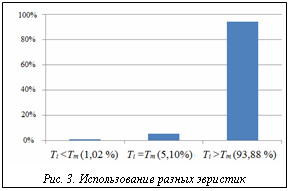

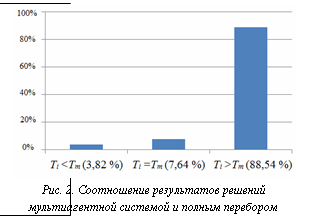

Для каждого расписания, полученного в процессе перебора, осуществляется оценка Ti времени выполнения графика. Обозначим Tm время выполнения графика, запланированного с помощью мультиагентной системы. На рисунке 2 приведен результат сравнения решения, полученного с помощью мультиагентной системы (без специальной оптимизации) и путем полного перебора возможных вариантов. Таким образом, для установленных условий задачи среди решений, найденных в результате полного перебора, лишь 4 % лучше (по выбранному критерию эффективности), чем решение, предложенное мультиагентной системой. Для более сложного примера (с группой графиков) полный перебор невозможен ввиду большого количества вариантов. Однако можно задать некоторое количество индивидуальных для конкретного случая эвристик: изменение последовательности планирования графиков и этапов в зависимости от их длительности, изменение стратегии мультиагентных переговоров и т.п. Для оценки целесообразности такой настройки рассмотрим типовой случай: планирование 7 графиков разной длины – от 3 до 49 этапов в каждом. В качестве критерия оптимальности распи- сания также рассмотрим суммарное время выполнения этапов всех графиков. Для 100 запусков мультиагентной системы планирования с разными эвристиками (в частности, упорядочивающих графики для планирования) были получены 98 уникальных расписаний и распределение, изображенное на рисунке 3. В качестве расписания, с которым осуществляется сравнение, было выбрано лучшее по результату первых 10 запусков.

В заключение отметим, что в данной статье описано решение по автоматизации управления распределением производственных ресурсов предприятия тяжелого машиностроения на основе мультиагентных технологий. При этом особое внимание уделялось частной задаче оптимизации распределения графиков (заказов) по ресурсам (рабочим центрам). По результатам проведенной апробации было принято положительное решение о возможности использования мультиагентных технологий для решения задачи планирования производственных ресурсов на данном типе предприятий, что позволяет повысить эффективность загрузки имеющихся ресурсов. Развитие предлагаемого решения видится в уточнении логики планирования ресурсов (критериев их загрузки, возможности преодоления ограничений в случае необходимости), более широком использовании баз знаний (онтологий), в разработке средства рекомендации по совершенствованию производства за счет моделирования вновь поступающих заказов и поиска путей расширения производства. Литература 1. Леньшин В.Н., Куминов В.В., Фролов Е.Б., Буд- ник Р.А. Производственные исполнительные системы (MES) – путь к эффективному предприятию. М.: САПР и графика. 2003. № 6. URL: www.sapr.ru (дата обращения: 18.04.2010). 1. Brussel Van H., Wyns J., Valckenaers P., Bongaerts L., Peeters P. Reference architecture for holonic manufacturing systems: PROSA Computers in Industry, 1988, № 37 (3), pp. 255–274. 2. Загидуллин Р.Р. Вопросы синтеза математических моделей оперативно-календарного планирования // Технология машиностроения. 2006. № 1. С. 76–78. 3. Виттих В.А., Скобелев П.О. Метод сопряженных взаимодействий для управления распределением ресурсов в реальном масштабе времени // Автометрия. 2009. № 2. С. 78–87. 4. Виттих В.А., Скобелев П.О. Мультиагентные модели взаимодействия для построения сетей потребностей и возможностей в открытых системах // Автоматика и телемеханика. 2003. № 1. С. 177–185. |

| Постоянный адрес статьи: http://swsys.ru/index.php?id=2571&like=1&page=article |

Версия для печати Выпуск в формате PDF (5.84Мб) Скачать обложку в формате PDF (1.43Мб) |

| Статья опубликована в выпуске журнала № 3 за 2010 год. |

Возможно, Вас заинтересуют следующие статьи схожих тематик:

- Расширение базы знаний с учетом доверия к новому знанию

- Метод минимизации межузловых взаимодействий в одноранговых проблемно-ориентированных распределенных системах

- VMASTER – среда для разработки и верификации вероятностных мультиагентных систем

- Автоматизация оценки знаний студентов в системе электронного обучения ECOLE

- Формальная модель многоагентных систем для федеративного обучения

Назад, к списку статей

Алгоритм для описанной выше задачи может быть следующим. При поступлении нового заказа создается событие на его планирование. Во время обработки события новый заказ получает агента, который обращается к процессу своего выполнения (графику). Получив описание этапов выполнения графика для планируемого заказа, агент заказа создает агентов для каждого этапа (операции). По стратегии Just in Time (JIT) агент заказа начинает планировать операции от последней к первой. Отметим, что планирование можно осуществлять и по стратегии As soon as possible (ASAP) – от первой к последней. Для этого он отправляет сообщение агенту последней операции о начале планирования. Агент этапа после получения сообщения высылает сообщение агенту указанного ресурса с просьбой его запланировать. Агент ресурса получает сообщение, проверяет свои предпочтения (по недоступности, сменам и т.п.) и, если размещение возможно, возвращает ответ агенту этапа, что все успешно. Если агент ресурса не может разместить этап в предпочтительное время, он в ответном сообщении возвращает контрпредложение.

Алгоритм для описанной выше задачи может быть следующим. При поступлении нового заказа создается событие на его планирование. Во время обработки события новый заказ получает агента, который обращается к процессу своего выполнения (графику). Получив описание этапов выполнения графика для планируемого заказа, агент заказа создает агентов для каждого этапа (операции). По стратегии Just in Time (JIT) агент заказа начинает планировать операции от последней к первой. Отметим, что планирование можно осуществлять и по стратегии As soon as possible (ASAP) – от первой к последней. Для этого он отправляет сообщение агенту последней операции о начале планирования. Агент этапа после получения сообщения высылает сообщение агенту указанного ресурса с просьбой его запланировать. Агент ресурса получает сообщение, проверяет свои предпочтения (по недоступности, сменам и т.п.) и, если размещение возможно, возвращает ответ агенту этапа, что все успешно. Если агент ресурса не может разместить этап в предпочтительное время, он в ответном сообщении возвращает контрпредложение. Для исследования данного свойства был проведен эксперимент по планированию одного заданного графика (см. рис. 1) двумя способами: полным перебором возможных вариантов результирующего расписания и построением варианта с помощью мультиагентной системы планирования. В качестве критерия оптимальности расписания задан минимум времени выполнения (интервал между началом самого первого этапа и окончанием самого последнего).

Для исследования данного свойства был проведен эксперимент по планированию одного заданного графика (см. рис. 1) двумя способами: полным перебором возможных вариантов результирующего расписания и построением варианта с помощью мультиагентной системы планирования. В качестве критерия оптимальности расписания задан минимум времени выполнения (интервал между началом самого первого этапа и окончанием самого последнего). Таким образом, по сравнению с решением, полученным за первые 10 запусков, в течение последующих 90 запусков было найдено лишь одно решение, лучшее по выбранному показателю эффективности, что составляет около 1 %, причем улучшение по значению оценки составило 0,51 %.

Таким образом, по сравнению с решением, полученным за первые 10 запусков, в течение последующих 90 запусков было найдено лишь одно решение, лучшее по выбранному показателю эффективности, что составляет около 1 %, причем улучшение по значению оценки составило 0,51 %.