Производство новых высокоэффективных материалов, способных изменять свойства в зависимости от условий окружающей среды благодаря специальным функциональным покрытиям, активно развивается. Технологии нанесения покрытия и инкапсуляции нашли широкое применение в фармацевтике, медицине и здравоохранении, в сельском хозяйстве, пищевой, агрохимической, лакокрасочной отраслях промышленности, при производстве предметов бытовой химии и взрыв чатых веществ. Для проектных задач или оптимизации процесса нанесения покрытий в псевдоожиженном слое был разработан программный комплекс, использование которого позволит сократить количество экспериментальных исследований и оптимизировать время и параметры процесса нанесения покрытия при производстве различных продуктов. Возможности комплекса:

чатых веществ. Для проектных задач или оптимизации процесса нанесения покрытий в псевдоожиженном слое был разработан программный комплекс, использование которого позволит сократить количество экспериментальных исследований и оптимизировать время и параметры процесса нанесения покрытия при производстве различных продуктов. Возможности комплекса:

· анализ рабочих условий проведения процесса нанесения покрытия для получения продукта с требуемыми свойствами;

· предварительный расчет параметров процесса и качества продукта;

· определение продолжительности процесса для достижения заданной толщины покрытия;

· расчет и минимизация потерь наносимого материала;

· минимизация энергозатрат при проведении процесса;

· анализ и подбор оптимального состава полимерного покрытия.

Представленный в статье программный комплекс дает возможность сократить время подбора условий проведения процесса, а следовательно, потери дорогостоящего материала при экспериментальных исследованиях, а также предсказать качество продукта, получаемого методом нанесения покрытий в аппаратах псевдоожиженного слоя, что имеет большую ценность как для разработки новых технологий, так и для модернизации работающих производств.

Нанесение покрытия в псевдоожиженном слое

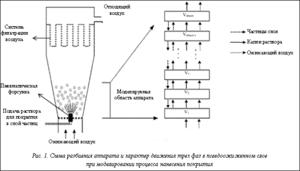

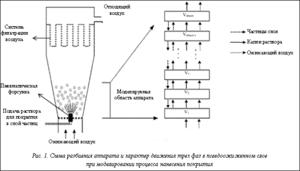

Процесс инкапсуляции в псевдоожиженном слое заключается в нанесении оболочки с заданными свойствами на частицы, содержащие активное вещество, и представляет собой сложную процедуру, включающую множество микропроцессов, протекающих взаимосвязанно [1]. В аппарат псевдоожиженного слоя подаются воздух и полимерный раствор, который диспергируется при помощи пневматической форсунки. Образующиеся капли раствора сталкиваются с частицами, находящимися в слое. При успешном столкновении и адгезии происходит растекание капли по поверхности частицы, что обеспечивает формирование вокруг нее однородной оболочки. В результате циркуляции частиц в слое и столкновения со все новыми каплями покрытие утолщается до заданного значения.

Математическое моделирование процесса

Разработанная математическая модель процесса нанесения покрытия в псевдоожиженном слое описывает тепло- и массообмен между тремя фазами (воздух, частицы и капли диспергируемого раствора для покрытия). Модель состоит из уравнений изменения влагосодержания для частиц, капель и воздуха, уравнений, описывающих изменение температуры каждой из трех фаз, уравнения для изменения количества полимерного покрытия на частице и уравнения изменения количества капель по высоте слоя. При разработке математического описания процесса были сделаны следующие допущения:

· капли, получаемые при помощи пневматической форсунки, монодисперсны и имеют сферическую форму; отсутствуют соударения между каплями и их деформация;

· слой характеризуется одинаковой порозностью по всему объему;

· движение фаз по высоте слоя одномерное;

·  рабочий объем камеры разделен по высоте слоя на n слоев, каждый из которых имеет постоянный объем Vапп/n (Vапп – объем аппарата) и постоянное число частиц Ni; интенсивность перемешивания между слоями описывается эмпирическим коэффициентом r, зависящим от скорости движения газовой фазы, а также от свойств частиц слоя;

рабочий объем камеры разделен по высоте слоя на n слоев, каждый из которых имеет постоянный объем Vапп/n (Vапп – объем аппарата) и постоянное число частиц Ni; интенсивность перемешивания между слоями описывается эмпирическим коэффициентом r, зависящим от скорости движения газовой фазы, а также от свойств частиц слоя;

· частицы не слипаются друг с другом и не налипают на стенки аппарата.

Разбиение аппарата на слои, а также схема движения трех фаз в псевдоожиженном слое представлены на рисунке 1.

Выбор компьютерного средства для создания программного комплекса

Программный комплекс написан на объектно-ориентированном языке C# на платформе .NET. Преимуществами данной платформы являются модульность и возможность совмещения программного кода. Это позволяет подключать службы и библиотеки, написанные на других языках, например, на Delphi и Visual Basic .NET.

Программа включает в себя несколько расчетных модулей: модуль аппроксимации физических свойств полимерных составов и сушильного агента в зависимости от температуры, модуль расчета параметров процесса и модуль визуализации рассчитанных параметров, алгоритм взаимодействия которых показан на рисунке 2 [2]. Кроме того, в программе есть БД, где хранятся шаблоны параметров процесса и конфигурации аппарата. Данные хранятся в зашифрованном виде в файле с расширением *.props. Взаимодействие пользователя и системы происходит через интуитивно понятный интерфейс, который отправляет запросы блокам системы и возвращает пользователю конечный результат. Далее для выбранного полимерного состава и при заданных параметрах проведения процесса рассчитывается тепло- и массообмен в аппарате в ходе процесса нанесения покрытия в псевдоожиженном слое. Возможности системы позволяют оптимизировать процесс нанесения покрытия для достижения наилучших показателей качества продукта.

Алгоритм работы программного комплекса

После запуска программы из БД выбираются конфигурация аппарата с требуемыми параметрами и необходимый полимерный состав с учетом задач инкапсуляции. Можно изменять и дополнять данные шаблоны, загружать новые в зависимости от конструкции аппарата и свойств веществ, участвующих в процессе. Класс-обработчик считывает все файлы с расширением *.props в папке с данными и предоставляет пользователю возможность выбрать один из них. Выбранный шаблон расшифровывается, при этом создается объект класса констант с заданными свойствами. Для выбранного шаблона рассчитываются величины, не меняющиеся с течением времени, а также начальные и граничные условия. Для этого создается объект класса величин, не меняющихся во время процесса, и записывается в область оперативной памяти. На следующем этапе решается система дифференциальных уравнений для трех взаимодействующих фаз – воздух, капли раствора полимерного покрытия, частицы с активным веществом. С учетом гидродинамики псевдоожиженного слоя и конструкционных особенностей аппарата производится расчет параметров процесса в ра- бочем объеме камеры. Следует отметить, что в программе имеется возможность рассчитывать параметры до заданного времени процесса, до заданной толщины полимерного покрытия и до заданного конечного влагосодержания частицы. Расчет параметров ведется в двух циклах. Первый цикл бесконечен по времени, условием выхода из него является достижение параметра, заданного пользователем (остаточное влагосодержание, конечная толщина полимерной пленки или время процесса). Второй цикл вложен в первый, в нем рассчитываются параметры процесса по высоте рабочего объема камеры аппарата. Для записи промежуточных результатов создается объект класса результатов, куда по мере расчета итеративно вносятся рассчитанные параметры и который активно использует блок визуализации.

Разработанный программный комплекс позволяет визуализировать результаты расчета параметров процесса. В зависимости от установленных пользователем параметров визуализации на экран выводятся изменения температуры или массы различных фаз по высоте аппарата или по времени процесса.

Разработанный программный комплекс позволяет визуализировать результаты расчета параметров процесса. В зависимости от установленных пользователем параметров визуализации на экран выводятся изменения температуры или массы различных фаз по высоте аппарата или по времени процесса.

Исходные и рассчитанные значения всех переменных сохраняются в формате электронной таблицы MS Excel (*.xls), что упрощает ввод начальных данных, позволяет анализировать данные вне программного комплекса, а также передавать их для обработки в другие программные пакеты. В параметрах визуализации можно выбирать график, который следует выводить пользователю (теплообмен или массообмен), а также точки для добавления в график. Например, для ускорения работы программы можно добавлять в него не все рассчитанные точки, а лишь часть из них. Предусмотрена возможность усечения оси диаграммы для наглядности отображения графика. Изображения графиков можно сохранять в файлы как в формате изображения *.jpeg, так и в формате электронных документов *.pdf.

Проверка адекватности программного комплекса

Адекватность программного комплекса подтверждается экспериментами на лабораторной установке для проведения инкапсуляции методом нанесения покрытий в псевдоожиженном слое Hüttlin Mycrolab (Hüttlin GmbH). Процесс заключался в нанесении модельного вещества на частицы плацебо из микрокристаллической целлюлозы, не оказывающей какого-либо негативного воздействия на организм и применяющейся в фармацевтической и пищевой отраслях.

Была проведена серия исследований, включающая 33 эксперимента по нанесению полимерного кишечно-растворимого покрытия на частицы с модельным лекарственным веществом при различных условиях [3]. Для каждого эксперимента при помощи программного комплекса рассчитаны следующие показатели: конечное влагосодержание продукта, толщина полимерного покрытия на частицах, время проведения процесса, доля потерь наносимого полимерного состава (эффективность процесса). Кроме того, рассчитан коэффициент среднеквадратичного отклонения по показателю «эффективность процесса», который изменяется в диапазоне 0,02÷0,10 для всех экспериментов, что подтверждает адекватность математической модели.

Программный комплекс позволяет визуализировать параметры проведения процесса и их изменение во времени или по высоте аппарата. На рисунке 3 представлен пример расчета температуры частиц, капель и воздуха по высоте аппарата на момент τ=τкон/2.

Разработка новых проектных решений в процессах нанесения покрытий в настоящее время невозможна без всесторонних испытаний методом проб и ошибок, которые в большинстве случаев требуют серьезных материальных затрат. Созданный программный комплекс станет весомым инструментом для специалистов-исследователей и технологов. Представленный комплекс позволяет значительно сократить этапы разработки и исследования, оценить параметры проведения процесса и качество получаемого продукта, подобрать полимерный состав для достижения требуемых целей.

Литература

1. Ronsse F., Pieters J.G., Dewettinck K. Numerical Spray Model of the Fluidized Bed Coating Process // Drying Technology. 2007. Vol. 25, pp. 1491–1514.

2. Голомидов Е.С., Маковская Ю.В. Информационный портал по технологии сушки // Успехи в химии и химической технологии: сб. науч. тр. М.: РХТУ им. Д.И. Менделеева, 2010. Т. XXIV. № 1 (106). С. 55–58.

3. Гордиенко М.Г. [и др.]. Исследование и оптимизация процесса инкапсуляции лекарственного вещества в полимерную оболочку в аппарате псевдоожиженного слоя // Вестн. МИТХТ. 2010. Т. 5. № 1. С. 93–97.