На ряде промышленных предприятий при обработке давлением (выдавливании и волочении) высокоточных профилей из благородных и труднообрабатываемых цветных металлов и сплавов, а также из металлических композитов волокнистого строения возникают существенные трудности. Эти профили наряду с заданной точностью размеров по сечению должны иметь высокую чистоту поверхности, сохранять химический состав в пределах технических условий при обработке (не допускается загрязнение поверхности, которое возможно при обработке давлением), принимать требуемые физико-механические свойства [1]. Известны различные способы решения подобных задач. Так, в цветной металлургии профили из цветных металлов (алюминия, меди, титана и др.) изготавливают методами горячего выдавливания круглых литых заготовок с последующими операциями прокатки и волочения. Такие технологии целесообразно применять при изготовлении значительных объемов продукции (десятки и сотни тонн профилей), а при малых объемах затраты оказываются слишком высокими и процесс становится экономически неэффективным. Основные недостатки существующей промышленной технологии выдавливания заготовок: большие затраты энергии на нагрев металла; необходимость использования нескольких видов сложного оборудования; высокая цикличность производства, связанная с наладкой нескольких видов оборудования; возможность загрязнения прецизионных сплавов при обработке, а также наличие пресс-остатка, масса которого составляет до 30 % массы заготовки. Все это вызывает необходимость удлинить заготовки, в результате существенно увеличивается давление на инструмент.

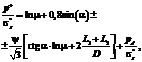

На рисунке 1 показана зависимость удельного давления на инструмент от отношения длины контейнера к диаметру заготовки для значений вытяжки µ=5, 7, 9. Расчеты выполнены по следующей формуле:

На рисунке 1 показана зависимость удельного давления на инструмент от отношения длины контейнера к диаметру заготовки для значений вытяжки µ=5, 7, 9. Расчеты выполнены по следующей формуле:

(1)

(1)

где  – вытяжка заготовки; R3 – радиус заготовки; R1 – радиус калибрующего пояска матрицы; α – полуугол рабочего конуса матрицы;

– вытяжка заготовки; R3 – радиус заготовки; R1 – радиус калибрующего пояска матрицы; α – полуугол рабочего конуса матрицы;  – коэффициент пропорциональности в законе трения Зибеля; L1 – длина заготовки, находящейся в полости контейнера; L2 – длина заготовки, находящейся в калибрующем пояске матрицы; pd – напряжение противодавления;

– коэффициент пропорциональности в законе трения Зибеля; L1 – длина заготовки, находящейся в полости контейнера; L2 – длина заготовки, находящейся в калибрующем пояске матрицы; pd – напряжение противодавления;  – усредненное по объему очага деформации значение предела текучести деформируемого материала при растяжении [1].

– усредненное по объему очага деформации значение предела текучести деформируемого материала при растяжении [1].

В (1) знак «плюс» используется для расчета процесса прямого выдавливания, знак «минус» – для процесса выдавливания с активным трением [2].

Очевидно, что увеличение длины заготовки возможно лишь в ограниченных пределах до значения удельного давления на инструмент, равного p/ss£3,6, где p – давление на инструмент, /ss – напряжение текучести материала.

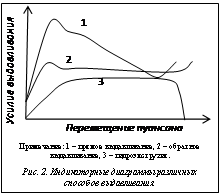

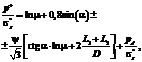

Уменьшить давление на инструмент при сопоставимых вытяжках и длине исходной заготовки позволяют методы обратного выдавливания, гидроэкструзии и выдавливание с активным действием сил трения (индикаторные диаграммы см. на рис. 2) [2].

На рисунке показано, что при прямом выдавливании на начальной стадии происходит резкое повышение усилия, что характеризует стадию распрессовки заготовки, далее усилия выдавливания снижаются из-за уменьшения влияния силы трения, возникающей на боковой поверхности «заготовка–контейнер» по мере уменьшения контактной поверхности. Увеличение длины заготовки приводит к росту максимального значения усилия выдавливания. В рассматриваемом случае более 60 % усилий пресса уходит на преодоление сил трения. Ограничение длины заготовки, которая обычно не превышает четырех диаметров, не позволяет получить однородную деформацию по всей длине и сечению заготовки, что приводит к неоднородности свойств деформируемого материала.

При обратном выдавливании основная масса выдавливаемой заготовки остается неподвижной относительно контейнера, в связи с чем диссипация мощности на поверхности «заготовка–контейнер» равна нулю. Соответственно усилие, необходимое для обратного выдавливания, значительно ниже, чем для прямого выдавливания.

При гидроэкструзии (рис. 2, график 3) на большей части граничной поверхности «заготовка–контейнер» реализуется режим жидкостного трения, в результате чего создаются благоприятные условия для выдавливания. Это позволяет обеспечить большую равномерность распределения деформации по сечению и почти полностью устранить действие растягивающих напряжений.

При гидроэкструзии (рис. 2, график 3) на большей части граничной поверхности «заготовка–контейнер» реализуется режим жидкостного трения, в результате чего создаются благоприятные условия для выдавливания. Это позволяет обеспечить большую равномерность распределения деформации по сечению и почти полностью устранить действие растягивающих напряжений.

Усилие F, необходимое для выдавливания, рассчитывается по следующей формуле:

F=R+T, (2)

где R – сила для преодоления сопротивления деформации; Т – сила для преодоления трения, возникающего на поверхности выдавливаемой заготовки.

Увеличение силы трения снижает стойкость прессового инструмента, повышает энергосиловые параметры и неоднородность деформации. В связи с этим для обеспечения однородности деформации, снижения энергосиловых затрат и износа инструмента необходимо снижать силу трения, что возможно благодаря применению гидроэкструзии [3]. Этот процесс позволяет получать точные профили без нагрева заготовок и с минимальным трением поверхности заготовки о стенки контейнера. Однако использование подобной схемы вызывает немалые технические трудности при попытках создания полунепрерывного процесса деформации по схеме «заготовка за заготовкой». Кроме того, из-за значительного изменения объема жидкостей при высоких давлениях (упругом сжатии) в процессе деформации возможны ускорение движения заготовки, а в конце процесса даже ее выстрел. Для предотвращения этих отрицательных явлений применяют меры, существенно усложняющие технологию гидроэкструзии. В частности, известны методы гидромеханического выдавливания, сочетающие высокое гидростатическое давление с механическим усилием. При их использовании обеспечивается полное управление движением заготовки и изделия в процессе деформации, а следовательно, можно реализовать полунепрерывный производительный процесс по схеме «заготовка за заготовкой». Ряд схем гидромеханического выдавливания описан в [3].

При гидромеханическом выдавливании производятся установка заготовки в контейнер и ее деформация на заданную длину, сброс давления жидкости, установка следующей заготовки и ее деформация и т.д. Процесс происходит с приложением к задним торцам заготовок усилия, составляющего 10–15 % от общего усилия деформации. Технологической особенностью этого процесса является охват всей заготовки рабочим телом и замена сухого трения выдавливаемого металла о стенки контейнера и канал матрицы трением жидкостным с соответствующим, часто очень большим, снижением давления выдавливания.

Известен также ряд способов выдавливания заготовок с применением активного действия сил трения (в формуле (2) знак плюс меняется на знак минус), при которых уменьшаются неравномерность деформации и необходимое усилие выдавливания. После анализа современных энергоэффективных способов реализации выдавливания заготовок авторы пришли к выводу, что наиболее полно описанным выше требованиям удовлетворяет гидромеханическое выдавливание заготовок. В связи со сложностью реализации этого процесса существует необходимость в разработке современной системы управления им. Основой для создания АСУ является математический аппарат по моделированию данного процесса. Математическое моделирование рассматривается авторами статьи в качестве базы для последующего создания автоматизированных систем: технологической подготовки производства, проектирования оснастки и инструмента, управления технологическим процессом, управления машинами и агрегатами, управления качеством продукции.

Известен также ряд способов выдавливания заготовок с применением активного действия сил трения (в формуле (2) знак плюс меняется на знак минус), при которых уменьшаются неравномерность деформации и необходимое усилие выдавливания. После анализа современных энергоэффективных способов реализации выдавливания заготовок авторы пришли к выводу, что наиболее полно описанным выше требованиям удовлетворяет гидромеханическое выдавливание заготовок. В связи со сложностью реализации этого процесса существует необходимость в разработке современной системы управления им. Основой для создания АСУ является математический аппарат по моделированию данного процесса. Математическое моделирование рассматривается авторами статьи в качестве базы для последующего создания автоматизированных систем: технологической подготовки производства, проектирования оснастки и инструмента, управления технологическим процессом, управления машинами и агрегатами, управления качеством продукции.

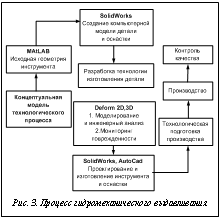

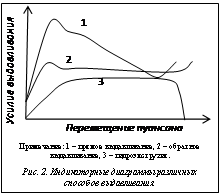

Приведем результаты компьютерного моделирования процесса гидромеханического выдавливания. На рисунке 3 показана схема разработки и исследования процесса гидромеханического выдавливания с использованием программных средств. Согласно этой схеме, проектирование нового технологического процесса не ограничивается только созданием математической и компьютерной моделей процесса – необходимы разработка технологии изготовления деталей, проведение инженерного анализа и мониторинга поврежденности заготовок, разработка соответствующей технологической оснастки с учетом ограничений применяемого оборудования, планирование экспериментальных исследований. Для реализации поставленных задач проведена интеграция различных программных средств CAD- и CAE-систем (пакеты SolidWorks и DEFORM 2D (3D)) с системой MATLAB. В основу системы проектирования положен предложенный в [4] програм- мный комплекс SimulaTMP, который предназначен для моделирования процессов ОМД. При его разработке была заложена возможность добавления новых математических и имитационных мо делей технологических процессов. В результате исследований в БЗ программного комплекса была добавлена математическая модель гидромеханического выдавливания.

делей технологических процессов. В результате исследований в БЗ программного комплекса была добавлена математическая модель гидромеханического выдавливания.

Рассмотрим работу с программным комплексом на примере исследования процесса гидромеханического выдавливания при варьировании вытяжки m от 4 до 14 и коэффициента трения y от 0 до 0,5 и заданном диаметре заготовки (рис. 4).

На начальном этапе работы исследователем вводятся исходные данные, после чего выполня- ется предварительный расчет геометрии инструмента и основных параметров технологического процесса с учетом ограничений по производительности оборудования, по удельным давлениям на инструмент, по неоднородности деформации заготовки.

При гидромеханическом выдавливании, как и при обычном, имеется оптимальный угол конусности матрицы. Этот угол минимизирует необходимое давление выдавливания. Оптимальный угол определяют согласно [5] с помощью дифференцирования и приравнивая к нулю уравнения (1). С развитием вычислительной техники и увеличением ее производительности становится возможным численное нахождение оптимального угла матрицы путем подбора по уравнению (1) посредством его минимизации.

После ввода исходных данных производится минимизация усилия выдавливания при заданных начальных условиях. Определяются исходные параметры геометрии (угол матрицы) в зависимости от значения коэффициента трения и величины вытяжки. Результаты выводятся в виде таблицы в отдельное окно.

После ввода исходных данных производится минимизация усилия выдавливания при заданных начальных условиях. Определяются исходные параметры геометрии (угол матрицы) в зависимости от значения коэффициента трения и величины вытяжки. Результаты выводятся в виде таблицы в отдельное окно.

Давление выдавливания зависит не только от углов матриц, но и от величины коэффициента трения (рис. 5): с его увеличением давление выдавливания также увеличивается.

Оптимальный угол выдавливания имеется для любого сочетания вытяжки и коэффициента трения (рис. 6, 7).

Зависимость усилия выдавливания от величины вытяжки при постоянном исходном диаметре заготовки для условий оптимальной конструкции матрицы показана на рисунке 7.

После определения исходной геометрии инструмента в соответствии со схемой, изображенной на рисунке 3, создается параметрическая трехмерная модель технологической оснастки и заготовки и передается в формате *.XLS в CAD-пакет SolidWorks. Исследователь имеет возможность корректировки модели.

На основе исходных данных в результате определения усилия выдавливания и оптимального угла матрицы производится расчет размеров инструментальной оснастки для обеспечения необходимой жесткости конструкции.

После завершения редактирования модели технологической оснастки параметрическая модель (данные о конфигурации деталей) посредством экспорта и импорта данных передается в формате *.igs (*.stl) в CAE-пакет DEFORM 2D (3D) для имитационного моделирования процесса гидромеханического выдавливания. Далее проводится инженерный анализ данных, полученных с помощью компьютерного моделирования.

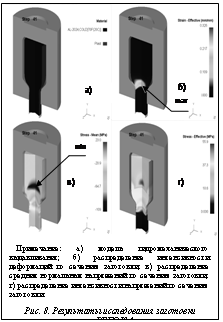

В пакете DEFORM выполнены необходимые расчеты с применением метода конечных элементов (рис. 8). Результатом компьютерного моде- лирования процесса гидромеханического выдавливания в пакете DEFORM 2D является прог- нозирование заполнения зоны деформирования, возможности возникновения дефектов, определения потребной силы деформирования, энергии деформирования, напряженно-деформированного состояния, скорости течения материала заготовки и смазочного слоя. Сила деформирования определялась в зависимости от размера заготовки, ее формы, трения и свойств материала. Кроме того, при помощи моделирования определены такие параметры, как накопленная деформация, напряжение, направление волокна заготовки, возможность разрушения заготовки, износ инструмента.

В пакете DEFORM выполнены необходимые расчеты с применением метода конечных элементов (рис. 8). Результатом компьютерного моде- лирования процесса гидромеханического выдавливания в пакете DEFORM 2D является прог- нозирование заполнения зоны деформирования, возможности возникновения дефектов, определения потребной силы деформирования, энергии деформирования, напряженно-деформированного состояния, скорости течения материала заготовки и смазочного слоя. Сила деформирования определялась в зависимости от размера заготовки, ее формы, трения и свойств материала. Кроме того, при помощи моделирования определены такие параметры, как накопленная деформация, напряжение, направление волокна заготовки, возможность разрушения заготовки, износ инструмента.

На рисунке 8а видно, что между заготовкой и оснасткой расположен слой смазки. В процессе деформирования смазочный слой опережает заготовку, что возможно благодаря активному действию сил трения. На рисунке 8б показано, что наибольшее значение интенсивности деформаций (обозначено стрелкой), равное 0,168, наблюдается в очаге деформации на оси симметрии заготовки.

На рисунке 8в в очаге деформации преобладают сжимающие напряжения. Минимальное значение среднего нормального напряжения (обозначено стрелкой), равное –95,4 МПа, наблюдается на оси симметрии заготовки в области, расположенной в рабочем конусе матрицы. Рисунок 8г показывает распределение интенсивности напряжений по сечению заготовки.

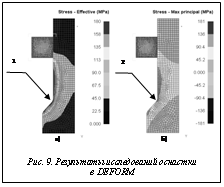

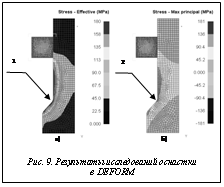

В пакете DEFORM выполнено численное моделирование исследуемого процесса, определены напряжение и деформации узловых точек конечно-элементной сетки и усилия выдавливания на каждом шаге итерации. На втором этапе исследуются напряжения на инструменте (рис. 9). Исследователь также имеет возможность взаимодействия с пакетом DEFORM для оперативной коррекции хода расчетов.

На рисунке 9а показано распределение интенсивности напряжений по сечению инструмента, максимальное значение, равное 180 МПа, обнаружено в точке 1. На рисунке 9б изображено распределение главных максимальных напряжений по сечению инструмента. Максимальное растягивающее напряжение, равное 105 МПа, наблюдается в точке 2.

На рисунке 9а показано распределение интенсивности напряжений по сечению инструмента, максимальное значение, равное 180 МПа, обнаружено в точке 1. На рисунке 9б изображено распределение главных максимальных напряжений по сечению инструмента. Максимальное растягивающее напряжение, равное 105 МПа, наблюдается в точке 2.

Инженерный анализ процесса гидромеханического выдавливания позволяет определить оптимальные условия деформирования, минимизируя усилие выдавливания и неоднородность деформации. Прогнозирование повреждений материала заготовки дает возможность еще на этапе проектирования обнаружить возможные дефекты и создать условия для их предотвращения. Расчет на прочность инструмента обеспечивает выбор материала для изготовления оснастки.

По результатам компьютерного моделирования разрабатываются чертежи для изготовления оснастки.

Таким образом, в статье представлена разработанная методика автоматизированного инженерного анализа и проектирования нового технологического процесса, к которому относится процесс гидромеханического выдавливания. В авторском программном комплексе в результате интеграции нескольких специализированных пакетов была создана САПР технологии и оснастки для реализации высокопроизводительного процесса гидромеханического выдавливания, осуществляющая моделирование процесса, расчет основных энергосиловых параметров, проверку на прочность и разработку сборочных чертежей и деталей оснастки. Анализ результатов моделирования процесса гидромеханического прессования представлен в наглядном виде и показывает, что активное действие сил трения снижает усилие выдавливания.

При разработке ПО решена задача включения нового технологического процесса в существующую программную среду. Созданный програм- мный комплекс может найти широкое применение при разработке новых и оптимизации существующих технологий, а также использоваться как учебное пособие для построения сложных интегрированных программных комплексов.

Литература

1. Залазинский А.Г. Пластическое деформирование структурно-неоднородных материалов. Екатеринбург: УрО РАН, 2000. 492 с.

2. Данилин А.В Исследование напряженно-деформированного состояния и особенностей течения металла при прессовании прямым и СПАТ способами труднодеформируемых сплавов // Изв. вузов, Черная металлургия. 2004. № 5. С. 45.

3. Береснев Б.И., Гайворонский А.Т., Замараев В.К., Хамитов А.А. Гидропрессование. Екатеринбург: Изд-во ИПМ УРО РАН, 1998. 241 с.

4. Залазинский А.Г., Бывальцев С.В. Программный комплекс для реализации экспериментально-аналитического метода моделирования процессов деформации металлических заготовок // Вестн. компьютер. и информ. технологий. 2006. № 11. С. 46–51.

5. Колмогоров В.Л. Механика обработки металлов давлением. Екатеринбург: Изд-во УГТУ-УПИ, 2001. 836 с.

(1)

(1) – вытяжка заготовки; R3 – радиус заготовки; R1 – радиус калибрующего пояска матрицы; α – полуугол рабочего конуса матрицы;

– вытяжка заготовки; R3 – радиус заготовки; R1 – радиус калибрующего пояска матрицы; α – полуугол рабочего конуса матрицы;  – коэффициент пропорциональности в законе трения Зибеля; L1 – длина заготовки, находящейся в полости контейнера; L2 – длина заготовки, находящейся в калибрующем пояске матрицы; pd – напряжение противодавления;

– коэффициент пропорциональности в законе трения Зибеля; L1 – длина заготовки, находящейся в полости контейнера; L2 – длина заготовки, находящейся в калибрующем пояске матрицы; pd – напряжение противодавления;  – усредненное по объему очага деформации значение предела текучести деформируемого материала при растяжении [1].

– усредненное по объему очага деформации значение предела текучести деформируемого материала при растяжении [1]. При гидроэкструзии (рис. 2, график 3) на большей части граничной поверхности «заготовка–контейнер» реализуется режим жидкостного трения, в результате чего создаются благоприятные условия для выдавливания. Это позволяет обеспечить большую равномерность распределения деформации по сечению и почти полностью устранить действие растягивающих напряжений.

При гидроэкструзии (рис. 2, график 3) на большей части граничной поверхности «заготовка–контейнер» реализуется режим жидкостного трения, в результате чего создаются благоприятные условия для выдавливания. Это позволяет обеспечить большую равномерность распределения деформации по сечению и почти полностью устранить действие растягивающих напряжений. Известен также ряд способов выдавливания заготовок с применением активного действия сил трения (в формуле (2) знак плюс меняется на знак минус), при которых уменьшаются неравномерность деформации и необходимое усилие выдавливания. После анализа современных энергоэффективных способов реализации выдавливания заготовок авторы пришли к выводу, что наиболее полно описанным выше требованиям удовлетворяет гидромеханическое выдавливание заготовок. В связи со сложностью реализации этого процесса существует необходимость в разработке современной системы управления им. Основой для создания АСУ является математический аппарат по моделированию данного процесса. Математическое моделирование рассматривается авторами статьи в качестве базы для последующего создания автоматизированных систем: технологической подготовки производства, проектирования оснастки и инструмента, управления технологическим процессом, управления машинами и агрегатами, управления качеством продукции.

Известен также ряд способов выдавливания заготовок с применением активного действия сил трения (в формуле (2) знак плюс меняется на знак минус), при которых уменьшаются неравномерность деформации и необходимое усилие выдавливания. После анализа современных энергоэффективных способов реализации выдавливания заготовок авторы пришли к выводу, что наиболее полно описанным выше требованиям удовлетворяет гидромеханическое выдавливание заготовок. В связи со сложностью реализации этого процесса существует необходимость в разработке современной системы управления им. Основой для создания АСУ является математический аппарат по моделированию данного процесса. Математическое моделирование рассматривается авторами статьи в качестве базы для последующего создания автоматизированных систем: технологической подготовки производства, проектирования оснастки и инструмента, управления технологическим процессом, управления машинами и агрегатами, управления качеством продукции. делей технологических процессов. В результате исследований в БЗ программного комплекса была добавлена математическая модель гидромеханического выдавливания.

делей технологических процессов. В результате исследований в БЗ программного комплекса была добавлена математическая модель гидромеханического выдавливания.

В пакете DEFORM выполнены необходимые расчеты с применением метода конечных элементов (рис. 8). Результатом компьютерного моде- лирования процесса гидромеханического выдавливания в пакете DEFORM 2D является прог- нозирование заполнения зоны деформирования, возможности возникновения дефектов, определения потребной силы деформирования, энергии деформирования, напряженно-деформированного состояния, скорости течения материала заготовки и смазочного слоя. Сила деформирования определялась в зависимости от размера заготовки, ее формы, трения и свойств материала. Кроме того, при помощи моделирования определены такие параметры, как накопленная деформация, напряжение, направление волокна заготовки, возможность разрушения заготовки, износ инструмента.

В пакете DEFORM выполнены необходимые расчеты с применением метода конечных элементов (рис. 8). Результатом компьютерного моде- лирования процесса гидромеханического выдавливания в пакете DEFORM 2D является прог- нозирование заполнения зоны деформирования, возможности возникновения дефектов, определения потребной силы деформирования, энергии деформирования, напряженно-деформированного состояния, скорости течения материала заготовки и смазочного слоя. Сила деформирования определялась в зависимости от размера заготовки, ее формы, трения и свойств материала. Кроме того, при помощи моделирования определены такие параметры, как накопленная деформация, напряжение, направление волокна заготовки, возможность разрушения заготовки, износ инструмента. На рисунке 9а показано распределение интенсивности напряжений по сечению инструмента, максимальное значение, равное 180 МПа, обнаружено в точке 1. На рисунке 9б изображено распределение главных максимальных напряжений по сечению инструмента. Максимальное растягивающее напряжение, равное 105 МПа, наблюдается в точке 2.

На рисунке 9а показано распределение интенсивности напряжений по сечению инструмента, максимальное значение, равное 180 МПа, обнаружено в точке 1. На рисунке 9б изображено распределение главных максимальных напряжений по сечению инструмента. Максимальное растягивающее напряжение, равное 105 МПа, наблюдается в точке 2.