В последнее десятилетие в печати появились публикации о CALS-технологии, точнее о концепции CALS, используемой при разработке конкурентоспособной продукции [1, 2]. Аббревиатура CALS (Continuous Acquisition and Life Cycle Support) есть не что иное, как непрерывный процесс поддержания жизненного цикла как самой продукции, так и системы, ее воспроизводящей и потребляющей.

Жизненный цикл продукции – это период времени, в течение которого формируются:

• потребность в некоторой продукции, удовлетворяющей те или иные пожелания людей (покупателей, пользователей, потребителей) в конкретных условиях потребления;

• требования к свойствам продукции с их качественными и количественными параметрами;

• облик будущей продукции, соответствующий этим требованиям;

• технология производства с приемлемыми затратами в конкретных производственных условиях;

осуществляются:

• оснащение средствами производства и обеспечение материалами и комплектующими изделиями;

• производство продукции;

• маркетинг, продажа и обслуживание у покупателя произведенной продукции;

• собственно использование продукции в соответствии со служебным назначением.

Завершается жизненный цикл утилизацией использованной и невостребованной продукции. Этому этапу жизненного цикла в последние годы уделяется большое внимание в связи с проблемами экологической безопасности производственной деятельности человека, связанной с угрожающим природе планеты нарушением экологического равновесия. Если продукция носит информационный характер, то проблем утилизации не существует. Если продукция материальная, то подобные проблемы есть. С этих позиций производство информации самое экологически безопасное.

Сущность САLS-концепции состоит не только в том, чтобы проследить формирование и обеспечить удовлетворение возникшей потребности до ее морального старения, но и в том, чтобы развивалась и совершенствовалась система создания продукции, удовлетворяющей непрерывно развивающиеся потребности в новой продукции.

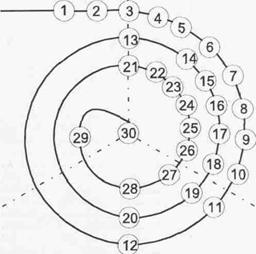

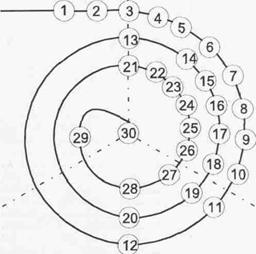

В данной статье рассматривается жизненный цикл продукции машиностроения. Этапы жизненного цикла продукции можно представить в виде плоской спирали (рис. 1.), витки которой проходят через три сектора: потребление (эксплуатация продукции в соответствии со служебным назначением), инженерный анализ и проектирование, производство и вновь потребление [3]. Направление движения продукции по жизненному циклу идет от периферии к центру спирали. Начальный пункт – формирование потребности в секторе потребления. Конечный пункт – утилизация (черная дыра). В процессе движения по спирали жизненного цикла в пределах секторов потребления, инженерного анализа и проектирования информация о сформировавшейся потребности постепенно преобразуется в информацию о предполагаемых предпочтительных потребительских свойствах. Это находит свое воплощение в облике предполагаемой продукции (материалах, устройствах, машинах); в технологии ее изготовления; в необходимых для ее изготовления и обслуживания материалах и средствах производства; и, наконец, в рациональных и экономически целесообразных способах и средствах утилизации.

В данной статье рассматривается жизненный цикл продукции машиностроения. Этапы жизненного цикла продукции можно представить в виде плоской спирали (рис. 1.), витки которой проходят через три сектора: потребление (эксплуатация продукции в соответствии со служебным назначением), инженерный анализ и проектирование, производство и вновь потребление [3]. Направление движения продукции по жизненному циклу идет от периферии к центру спирали. Начальный пункт – формирование потребности в секторе потребления. Конечный пункт – утилизация (черная дыра). В процессе движения по спирали жизненного цикла в пределах секторов потребления, инженерного анализа и проектирования информация о сформировавшейся потребности постепенно преобразуется в информацию о предполагаемых предпочтительных потребительских свойствах. Это находит свое воплощение в облике предполагаемой продукции (материалах, устройствах, машинах); в технологии ее изготовления; в необходимых для ее изготовления и обслуживания материалах и средствах производства; и, наконец, в рациональных и экономически целесообразных способах и средствах утилизации.

В секторе потребления по мере накопления опыта эксплуатации предшествующей продукции постепенно формируются новые потребности и совершенствуются уже удовлетворяемые. Число вариантов способов и средств удовлетворения потребностей ограничено только фантазией людей, придумывающих (генерирующих) способы и средства, их количеством и суммой накопленных ими знаний. По мере уточнения условий удовлетворения сформировавшихся потребностей, свойств продукции их удовлетворяющих, числа потенциальных потребителей и конкурентоспособной цены конкретизируются исходные данные для проектирования, оформляемые в виде технического задания (ТЗ). Оно содержит полный сценарий процесса потребления продукции, подлежащей проектированию; перечни условий потребления и потребительских свойств и допустимые интервалы значений их параметров; прогнозируемое число потенциальных потребителей (объем производства) и конкурентоспособную цену. ТЗ представляет собой первую систему ограничений, налагаемых на фантазию разработчиков продукции на стыке желаемого (потребления) и возможного (инженерного анализа и проектирования).

В секторе инженерного анализа и проектирования сосредоточена вся работа по формированию полного объема информации об облике продукции, технологии, средствах и организации ее производства, необходимой и достаточной для овеществления (материализации) замысла, заложенного в ТЗ.

В секторе производства происходит материализация информации, разработанной на предыдущих этапах: изготовление технологического оснащения, размещение его на производственных площадях, поставка материалов и комплектующих изделий, собственно производство спроектированной продукции. Для подтверждения соответствия параметров изготовленной продукции требованиям ТЗ первые образцы продукции обязательно проходят испытания в оговоренных в ТЗ условиях, по результатам которых вырабатывается суждение о полноте выполнения требований ТЗ. Дальнейшая судьба продукции в жизненном цикле зависит от того, насколько полно они выполнены.

В самом благоприятном случае при полном выполнении требований ТЗ проводится небольшая корректировка технической, технологической и организационно-технической документации, дооснащение действующего производства и собственно производство продукции для реализации (продажи) и потребления (эксплуатации в соответствии со служебным назначением).

Неполнота выполнения требований ТЗ приводит либо к необходимости корректировки этих требований и переходу к производству товарной продукции на втором витке спирали жизненного цикла, либо к существенным изменениям информации об облике продукции, технологии, оснащении и организации ее производства. В последнем случае спираль жизненного цикла (рис. 2.) может иметь столько витков, сколько будет необходимо для достижения требований ТЗ.

Движение продукции по спирали жизненного цикла происходит во времени. Продолжительность его зависит от сложности продукции и от числа витков спирали до выхода продукции в сектор потребления.

|

ПОТРЕБЛЕНИЕ ИНЖЕНЕРНЫЙ АНАЛИЗ И

ПРОЕКТИРОВАНИЕ

ПРОИЗВОДСТВО

Рис. 2. Этапы спирали жизненного цикла изделия при низком уровне информационного обеспечения

1 – формирование потребности в изделии, 2 – определение числа потенциальных потребителей, 3 – формулирование технического задания, 4 – разработка и защита технического предложения, 5 – разработка и защита эскизного проекта, 6 – разработка и защита технического проекта, 7 – разработка рабочего проекта, 8 – разработка комплекта технологической документации, 9 – разработка конструкций технологического оснащения, 10 – разработка организационно-технической документации, 11 – изготовление технологического оснащения, 12 – изготовление первых образцов изделий, 13 – испытание первых образцов на соответствие ТЗ, 14,22 – корректировка технического проекта, 15,23 – корректировка рабочего проекта, 16,24 – корректировка технологической документации, 17,25 – корректировка документации технологического оснащения, 18,26 – корректировка организационно-технической документации, 19,27 – изготовление дооснащения и корректированного дооснащения, 20 – повторное изготовление опытных изделий, 21 – пoвтopнoe испытание опытных изделий на соответствие ТЗ, 28 – изготовление заказанных изделий, 29 – использование изделий в соответствии со служебным назначением, 30 – утилизация изношенных и невостребованных изделий.

|

|

Число витков спирали во многом зависит от базы знаний информационного обеспечения проектирования. Чем она полнее и точнее, тем более полно удовлетворяются требования ТЗ и, соответственно, большая вероятность того, что требования ТЗ будут обеспечены за наименьшее число витков спирали жизненного цикла. Неполнота базы знаний вынуждает включать в процесс ее создания прикладные научные исследования, которые могут быть использованы как для разрабатываемой продукции, так и для ее аналогов. В связи с неопределенностью сроков завершения исследований и получения необходимых для практики знаний этот путь крайне нежелателен, поскольку становятся неопределенными сроки выхода в сектор потребления разрабатываемой продукции. Затраты на создание и исследования растут, а вероятность возврата вложенных средств от продаж продукции и ее эксплуатации снижается вследствие морального старения ТЗ, а также конкуренции производителей аналогичной продукции. Наименьшее число витков спирали возможно только в том случае, когда имеется мощная информационная поддержка базами знаний этапов формирования ТЗ и инженерного анализа и проектирования.

Из приведенного выше краткого описания следует, что период активной и эффективной эксплуатации произведенной продукции определяется в первую очередь качеством инженерного анализа и проектирования, информационным обеспечением этого сектора жизненного цикла, а также скоростью переработки и преобразования этого информационного обеспечения в систему документов и программ, обеспечивающих материализацию проекта с максимальным приближением к требованиям ТЗ.

CALS-технология – это стратегия проектирования больших технических систем [4], которая позволяет в условиях конкурентной борьбы успешно сохранять и развивать системы создания и производства продукции. Она имеет богатую предысторию. Впервые как целостную систему ее использовали при проектировании сложных систем новейших вооружений (аэрокосмической техники, военно-морского флота, тяжелой и сложной техники сухопутных войск) в странах с высокоразвитой промышленностью. Особенности CALS-технологии в производстве вооружений состояли в том, что при формировании ТЗ заранее было известно количество поставляемой продукции, определена цена, отсутствовала жесткая конкуренция, разработка и производство производились за счет госбюджета. В случае, когда затраты на проектирование и производство превышали цену, она пересматривалась или производство прекращалось. Затраченные средства в бюджет не возвращались.

Накопленный этими отраслями опыт постепенно конверсируется в производство продукции машиностроения мирного назначения. Существенными отличиями этой продукции в условиях свободного предпринимательства являются:

• проектирование и производство за счет кредитов, возвратных и платных, а не за счет госбюджета;

• неопределенность в количестве потенциальных потребителей и конкурентоспособных цен к моменту выхода продукции на рынок;

• наличие конкурентов на рынке производимых товаров, увеличивающих вероятность невозврата вложенных в разработку и производство продукции средств.

Остановимся подробнее на проблемах, связанных с сектором инженерного анализа и проектирования, поскольку именно он определяет эффективность цикла производство–потребление.

Создание конкурентоспособных изделий машиностроения представляет собой большую техническую систему, имеющую иерархическую структуру задач проектно-конструкторских, инженерных, технологических, организационно-технических, экономических и производственных, связанных множеством прямых и обратных связей. Оно происходит во времени (продолжительность части жизненного цикла создаваемого изделия) и пространстве (производственные площади с расположенными на них средствами производства).

Время создания изделия составляет начальную часть жизненного цикла. Оно состоит из двух компонент – времени инженерного анализа и проектирования и времени собственно производства изделий в необходимом для пользователей (покупателей) количестве. Ранее было показано, что период времени окончательного формирования облика самой машины и технологии производства зависит от уровня научно-технического обеспечения этапа инженерного анализа и проектирования. Чем выше этот уровень, тем короче этот период.

Сокращение времени создания изделий, наиболее полно отвечающих потребностям пользователей, обеспечивает быстрый их выход на рынок, повышает конкурентоспособность и, как следствие, коммерческий интерес пользователей к разработанному изделию, что, в свою очередь, способствует быстрой окупаемости средств, вложенных в создание изделия.

Процесс проектирования многовариантен и имеет итерационный характер с обратными связями разной глубины. Для сокращения времени создания изделий (от формирования потребности в изделии, сформулированной в виде общих требований к эксплуатационным характеристикам, до начала эксплуатации спроектированной и изготовленной машины) были разработаны положения, определяющие порядок создания машин, в виде стандартов (государственных, отраслевых). Эти положения для каждой конкретной области машиностроения предопределяют алгоритмы инженерного анализа и проектирования, а также подготовки производства, разделенные на этапы, с указанием последовательности процедур проектирования и решаемых задач на каждом из них [5, 6].

Рассмотрим укрупненно этапы и задачи проектирования машин, нашедшие отражение в отраслевых положениях и ГОСТ ЕСКД [7-11].

Техническое задание (ТЗ). Начальным этапом является формирование и формулирование ТЗ, в котором отражаются эксплуатационные и технические характеристики разрабатываемой машины и ее составных частей, условия и сценарии эксплуатации.

Техническое предложение (Тпредл.). Результатом этапа Тпредл. [7] являются чертежи общих видов компоновки машины, ТЗ на эскизные проекты элементов машины, директивная технология общей сборки, ТЗ на проектирование оснащения для общей сборки, транспортировки, технологического оснащения для обслуживания машины в процессе эксплуатации.

Эскизный (технический) проект (ЭП) (ТП). Результаты проектирования на этапах ЭП и ТП [9, 10] оформляются в виде чертежей общих видов, таблиц элементов конструкции, технических условий (ТУ) на изготовление и приемку составных частей. Уровень детализации разработки чертежей общих видов и сопровождающих их документов (таблиц, технических требований, ТУ на завершающей фазе этапа эскизного (технического) проекта) должен быть достаточным для разработки всего комплекта рабочей документации (чертежей деталей и сборочных единиц с полным объемом технических требований) без привлечения авторов предшествующего этапа разработки. Помимо конструкторской документации на этих же этапах формируется технологический процесс сборки агрегатов, формулируются технические задания на оснащение агрегатной сборки.

Рабочий проект (РП). РП [11] завершается выпуском комплекта рабочей документации для производства чертежей деталей и сборочных единиц. На чертежи деталей наносят всю информацию, относящуюся к представляемой на приемку готовой детали как по геометрическим параметрам, так и по параметрам свойств материала, массе, геометрии масс с допустимыми их отклонениями (допусками). На сборочные чертежи наносят информацию, относящуюся к выполнению соединений, выходным геометрическим параметрам, подлежащим техническому контролю, с допусками. Сборочные чертежи сопровождаются спецификациями. На чертежи деталей и сборочных единиц выносят многочисленные технические требования, определяющие правила приемки и технического контроля. Дополняются ТУ на изготовление и приемку составных частей.

Разработка технологической документации (РТД). Технологическая документация [12, 13] начинает разрабатываться задолго до завершения рабочего проекта.

На этапе Тпредл. параллельно с конструкторской документацией разрабатывается директивная технология общей сборки с полным комплектом технологической документации и ТЗ на разработку технологического оснащения для общей сборки.

На этапе ЭП (ТП) разрабатывается директивная технология агрегатной сборки также с полным комплектом технологической документации и Т3 на разработку технологического оснащения для агрегатной сборки.

По завершении этапа РП разрабатывается рабочая технология изготовления деталей с ТЗ на разработку оснастки для обработки деталей, а также рабочая технология агрегатной и общей сборки со ссылкой на разработанное (разрабатываемое) или готовое к этому времени технологическое оснащение.

Этап разработки технологической документации завершается созданием полного комплекта конструкторской документации на технологическое оборудование, приспособления и инструмент для дооснащения действующего производства.

Разработка организационно-технической документации (РОТД). Организационно-техническая документация разрабатывается на основе полного комплекта технологической документации и документированного технологического оснащения, позволяющих разработать систему управления производством (АСУП), отслеживающую движение заказов на производстве, поставку материалов и комплектующих изделий, оптимизирующих производственные затраты и непроизводственные потери.

Одним из эффективных путей сокращения описанного выше цикла разработки машин стало совмещение во времени этапов проектирования облика машины и фаз технологии ее изготовления. Так, на этапе технического предложения, при решении задач конструирования компоновки машины или технической системы решаются все вопросы, связанные с технологией общей сборки элементов, при этом определяются окончательные размеры (с допусками) элементов стыков (стыковочных поверхностей), причем допуски на соединяемые поверхности учитывают особенности сборки. Результатами такого совмещения являются:

- ТЗ на проектирование соединяемых сборочных единиц с указанием их выходных параметров (размеров, параметров геометрии масс, массы и т.п.), а также размеров всех элементов стыковочных поверхностей с допусками;

- директивный технологический процесс сборки, закрепленный допусками на соединяемые поверхности;

- ТЗ на разработку конструкций технологического оснащения для сборки.

Аналогично строится параллельное проектирование всех последующих этапов.

Директивный технологический процесс не может быть изменен, поскольку запущен дорогой механизм проектирования и изготовления технологического оснащения, часть которого уже выполнена.

Интересно сопоставить приблизительные объемы информации, создаваемой вновь и обрабатываемой на каждом из перечисленных выше этапов.

Этап ТЗ по отношению к этапу Тпредл. как 1 : 100;

Этап Тпредл. по отношению к этапу ЭП (ТП) как 1 : 50;

Этап ЭП (ТП) по отношению к этапу РП как 1 : 40;

Этап РП по отношению к этапу РТД как 1 : 40;

Этап РТД по отношению к этапу РОТД как 1 : 5.

Приведенные соотношения приблизительны, но могут быть легко обоснованы. Например, в каждую сборочную единицу средней сложности входит не менее 40-50 оригинальных деталей. В состав машины входит до 80 различных агрегатов, каждый из которых подвергается многочисленным расчетам на работоспособность прочность, жесткость, устойчивость, надежность и т.п.

Несмотря на приблизительный характер оценки соотношений очевидно, что объем используемой и перерабатываемой информации стремительно возрастает от этапа ТЗ к этапу РОТД и достигает увеличения в миллионы раз.

Следует отметить неравномерную наукоемкость информационного обеспечения этапов проектирования. Чем раньше начинается этап, тем более наукоемким информационным обеспечением он оперирует. Вместе с понижением наукоемкости стремительно возрастает объем документирования (например переход от чертежа общего вида технического проекта к рабочим чертежам деталей и сборочных единиц). Разработка документации каждого последующего уровня проектирования может быть выполнена параллельно, что сокращает время разработки документации и, следовательно, сокращает время цикла создания машины. Параллельное (совмещенное) проектирование и разработка документации выдвигает проблему загрузки каналов обмена и обработки информации, которая может быть эффективно разрешена только с помощью децентрализации решения задач и выполнения функций документирования как объекта производства, так и технологии его изготовления и технологического оснащения.

Для решения всех проектных задач с достаточной достоверностью и точностью, помимо научно-технического информационного обеспечения, необходимо время и квалифицированные исполнители. Чем сложнее инженерное решение облика машины и выше точность инженерного анализа, тем выше требования к квалификации исполнителей и дольше продолжительность интервала времени для получения приемлемого результата.

Экстенсивный путь сокращения времени разработки (повышение квалификации исполнителей, увеличения их числа, параллельное или одновременное решение задач) привел к тому, что потребность в квалифицированных исполнителях проектных работ стала превышать людские ресурсы страны, не говоря уже о том, что стоимость таких разработок привела к резкому повышению затрат на разработку (заработная плата как исполнителям, так и быстро растущему административно-управленческому аппарату).

Интенсивный путь связан с широким использованием современных средств вычислительной техники (ВТ) и созданием интеллектуальных производственных систем. Здесь интеллектуализация охватывает такие основные системы, как:

- инструментальный комплекс интегрированных программных средств для автоматизированного проектирования геометрического облика машины (Computer Aided Design – CAD);

- комплекс интегрированных программных средств для автоматизированного инженерного анализа (Computer Aided Engineering – САЕ);

- системы автоматизации технологической подготовки производства (Computer Aided Manufacturing–CAM );

- системы автоматизированного управления производством (Computer Integrated Manufacture–CIM);

- технологическая среда (Concurrent Art-to-Product Environment – CAPE) с программными средствами, позволяющими осуществлять параллельный санкционированный доступ к информационной модели изделия и движение по структуре изделия всех участников проекта;

- системы управления проектными и инженерными данными (Product Data Management) [2];

- сетевая связь между рабочими местами.

По мере уточнения представления о машине, ее составных частях и технологии производства в системах производственного проектирования (САПР) формируется полное электронное определение изделия (Electronic Product Defmion – EPD), позволяющее связать все подразделения, участвующие в проектировании, технологической подготовке, производстве, снабжении, сбыте готовой продукции и ее обслуживании у пользователя, оперативным доступом к информации об изделии на любом этапе его жизненного цикла.

Прежде чем перейти к анализу методов и средств осуществления и обеспечения непрерывного процесса поддержания жизненного цикла с помощью современных систем, остановимся на кратком описании содержания задач его этапов.

Каждая из задач проектирования имеет свою базу знаний (методов и алгоритмов расчета), а также свое программно-математическое обеспечение, позволяющее сократить время выполнения великого множества рутинных вычислительных и логических процедур. Использование ВТ соответствовало этапам, установленным ранее в положениях по проектированию, и имело в основном специализированный объектно-ориентированный характер. Для каждого вида техники (двигате- ле-, автомобиле-, авиа- или paкетостроение и т.п.) разрабатывались специализированные системы инженерного анализа (САЕ), обслуживавшие ранние этапы проектирования облика машин, а также развивались работы по универсальным САПР элементов конструкций машин, пригодным для использования во всех областях машиностроения.

По мере развития этих работ возникали и решались проблемы разделения задач и технических средств между этапами проектирования облика машины, технологии и производства с учетом возможностей средств ВТ и связей между ними, а также разработки новых и использования разработанных ранее универсальных пакетов прикладных программ с библиотеками (базами) данных.

Одной из таких проблем стала привязка разработанных программных средств к этапам проектирования в рамках CALS-технологии и техническим средствам.

На этапе формирования ТЗ и Тпредл. должны быть использованы специализированные проблемно-ориентированные пакеты прикладных программ, позволяющие, с одной стороны, произвести экспертные оценки экономически целесообразных параметров технического задания на машину с учетом пожеланий большого количества пользователей и соисполнителей (САЕ), а с другой – сформировать геометрию облика и компоновку будущей машины (CAD).

Формирование геометрии внешних обводов связано как с функционированием проектируемого объекта, так и с определением действующих на него статических и динамических сосредоточенных и распределенных нагрузок, имеющих различную природу (гравитационную, термическую, аэрогидромеханическую, электромагнитную и т.п.). Оно выполняется с помощью геометрического (CAD) трехмерного поверхностного и твердотельного моделирования.

На этапе эскизного проекта круг задач существенно расширяется. Это уточнение номинальной геометрии агрегатов и входящих в них элементов (деталей) с помощью геометрического (CAD) трехмерного (3D) твердотельного (Solid) моделирования с оценкой состояния материала конструкции (напряжений: запасов прочности, ресурса работы при определенных ранее нагрузках и т.п.). И для первого, и для второго этапов необходимо адекватное описание номинальной (абстрактной) геометрии проектируемого объекта: поверхностей, ограничивающих объемы элементов конструкции, определения объемов, координат центров масс и параметров тензора инерции. Соответственно были разработаны и непрерывно совершенствуются методы, использующие достижения естественных наук, среди которых наиболее универсальным является метод конечных элементов (МКЕ). Множество объектов проектирования по пути своего развития обрастало инженерными методиками расчетов, обладающих той или иной точностью определения нагрузок (например при расчете газовых турбин, компрессоров, поверхностей летательных аппаратов, магнитострикционных вибраторов, электромагнитов и т.п.), а также оценки состояния элементов конструкции при действующих нагрузках.

Для обеспечения безопасности использования по служебному назначению частные методики расчета и моделирования нагрузок по мере их проверки в работающих конструкциях проходили утверждение и становились обязательными к применению. Использование любых других методик, не прошедших всесторонних испытаний, не допускалось. Унификация методик – проблема больше политическая, чем инженерная. Поэтому частные методики расчета, оформленные в виде конкретных программных продуктов, являются собственностью организаций и фирм, их разрабатывающих и использующих.

В процессе проектирования возникает необходимость корректировки геометрии объекта проектирования для приведения в соответствие нагрузок и состояния материала конструкции, обеспечивающего необходимые запасы прочности, ресурс и т.п. Пользователю-проектировщику следует не только представить 3D Solid-мoдeль, но и внести в нее множество частных изменений, по возможности не создавая модели заново. Этот принцип параметризации является неотъемлемой частью оболочки CAD/CAE.

По завершении необходимых расчетов, позволяющих сформировать номинальную геометрию элементов конструкции с помощью специализированной САМ-системы, производится деление конструкции на технологически целесообразные элементы (например крупногабаритной оболочки на обечайки, подкрепления и т.п.).

Таким образом, для обеспечения этапов технического предложения и эскизного проекта достаточно иметь CAD, содержащий средства 3D Solid моделирования с параметризацией, САЕ с методом конечных элементов и большое количество специализированных пользовательских программ, определяющих нагрузки, состояние материалов в конструкциях и их поведение в условиях эксплуатации и САМ деления объекта производства на составные части. Все системы такого типа являются открытыми для пользовательских (User) программ.

Ввиду сложности решаемых задач для их решения безусловно необходимы мощные программные средства, позволяющие не только отображать геометрию облика машины в пространстве, но и осуществлять моделирование ее поведения в условиях эксплуатации для уточнения параметров ТЗ на последующие этапы проектирования [l4]. Это в первую очередь тяжелые CAD/САЕ/САМ-системы, предназначенные для автоматизации конструкторских работ, использующие как основу пространственные 3D модели, размещаемые на рабочих станциях [15].

На этапе технического проекта возникает необходимость специфического поверхностного моделирования, плавно переходящего в твердотельное, для моделирования пространственных размерных цепей с целью согласования и уточнения допусков на сопрягаемые поверхности и параметры геометрии масс. Кроме того, должен подключаться технологический (САМ) пакет, позволяющий разработать структуру состава промежуточных сборочных единиц, которая ляжет в основу разработки сборочных чертежей, и директивную документированную технологию сборки с оценкой продолжительности цикла сборки, позволяющего осуществить его в приемлемые сроки. Разрабатывается директивный технологический процесс сборки, формулируются ТЗ на необходимую для его осуществления технологическую оснастку.

Для указанных целей могут быть использованы как тяжелые CAD/CAM-системы, так и средние, размещаемые на достаточно мощных персональных компьютерах.

На этапе рабочего проекта задача сводится к разработке рабочих чертежей деталей и заготовок с помощью геометрического (CAD) плоского (2D) и объемного (3D) моделирования, технологического (САМ) проектирования обработки заготовок с полным комплектом технологической и технико-экономической документации. Полное рабочее документирование сборочной фазы производства часто происходит вместе с проектированием технологии обработки. Выполнять его целесообразно с помощью легких CAD/CAM-систем, предназначенных для автоматизации конструкторских и технологических работ, в основе которых лежит плоское 2D моделирование [15].

На этапе разработки организационно-технической документации задача сводится к размещению заказов на производственных мощностях (CIM) с учетом сроков их выполнения; планированию и диспетчеризации снабжения; планированию на основе технологического (САМ) проектирования и сопровождению производственного процесса, загрузки персонала; учету состояния производственной системы; моделированию поведения производственной системы при нарушении планов; оценке эффективности работы производственной системы.

Следует обратить внимание на то, что этап технического предложения имеет глубокую проблемно- и объектно-ориентированную специализацию и имеет весьма малочисленный круг пользователей-проектантов. Этапы эскизного и технического проектов обслуживаются существенно большим числом пользователей – проектировщиков агрегатов. Этот этап использует гораздо более универсальные программные продукты: CAD системы поверхностного и твердотельного трехмерного моделирования с дополнением универсальными пакетами САЕ для анализа прочности, согласования точностных требований, проектирования и документирования технологии сборки. Ввиду высоких требований к ВТ этих этапов проектирования и к их возможностям на них возлагается также и разработка программ для многокоординатных (свыше трех координат) станков с ЧПУ. Наконец, к этапу рабочего проекта и разработке технологии изготовления деталей привлекается самое большое число пользователей. На этом этапе выполняется множество относительно несложных графических работ (чертежи деталей, операционные эскизы), для выполнения которых достаточно легких, но высокопроизводительных и удобных для неквалифицированного в области ВТ пользователя 2D-3D CAD систем, объединенных с САМ системами, обеспечивающими 2х, Зх-координатную обработку на станках с ЧПУ и подготовку всего комплекта технологической документации.

При выполнении проекта все системы интегрируются вокруг решаемой технической задачи. Возникает серьезная проблема связей между системами и обмена данными между отдельными программными модулями при решении комплексной задачи проектирования.

САЕ системы изначально объектно ориентированы. Они стоят несколько обособлено по отношению и к CAD, и к САМ системам. Будучи самостоятельными, в процессе работы над проектом они должны обмениваться с CAD и САМ системами графической и текстовой информацией, содержащей результаты инженерного анализа. Уровень детализации графической информации в CAD системах, встроенных в САЕ системы, невысок, так как в них отображаются расчетные схемы или определяются параметры только номинальной (абстрактной, идеальной) геометрии.

Специфические проблемы возникают при интегрировании CAD и САМ систем на этапе формирования технологического процесса, поскольку возникает необходимость ввода большого объема точной геометрической информации, учитывающей не только номинальные параметры, но и допуски на них.

В современных САМ системах проработано огромное количество задач, решение которых достаточно полно автоматизировано. При этом каждая из задач решается отдельным программным продуктом, который в общем случае не совместим ни с какими другими. Для связи с CAD системами недостаточно ряда разнообразных фильтров и конверторов. Подобный способ связи всегда работает с определенной долей вероятности и неизбежно приводит к потерям или искажению данных. Это объясняется отсутствием общепринятых стандартов для обмена и представления информации. Существующие форматы обмена данными DXF, IGES, VDA-FS, SET, DHF и ряд специализированных форматов, например CGM, STL, PATRAN и др., к сожалению, до сих пор такими стандартами не являются. Не решает проблемы и существующая редакция стандарта STEP (ISO 1033), являющегося в большей степени методикой работы, чем стандартом обмена информацией в обычном понимании этого слова.

Отсюда понятны требования, предъявляемые к степени интегрированности среды, в которой предполагается вести работу. CAD/CAM – это не CAD плюс САМ. Наибольшую эффективность имеют интегрированные CAD/CAM системы, в которых геометрическая модель автоматически передается из графической (CAD) в технологическую (САМ) систему.

Проведенный анализ этапов проектирования и их информационного, программного и технического обеспечения показал, что число рабочих мест, на которых сосредоточено формирование проекта, стремительно возрастает от самых ранних этапов проектирования к более поздним. Наукоемкость постепенно снижается, а количество рутинных процедур возрастает. Наиболее универсальными и многолюдными с точки зрения состава решаемых задач являются этапы рабочего проектирования и разработки технологической документации, где широко используются как CAD\CAM системы, связывающие объект производства с технологией, так и САЕ системы, используемые при проектировании технологического оснащения.

Это обстоятельство послужило движущим мотивом создания интегрированных CAD/CAM систем, базирующихся на идеологии пространственного (трехмерного) моделирования, то есть на идеологии тяжелых CAD, и на идеологии плоского моделирования, то есть на идеологии легких CAD. Одновременно ведутся работы по созданию САЕ систем универсального применения (например для расчета параметров типовых элементов конструкции: валов, балок, ферм, упругих элементов конструкции, пластин, оболочек, соединений, подшипников, кулачков, рычажных механизмов, передач всех видов).

Многоуровневую систему средств САПР, соответствующую этапам создания машин, удобно представить в следующем виде. Самый верхний этаж занимает проектное бюро оснащенное необходимыми тяжелыми CAE/CAD/CAM/CIM системами, развернутыми на рабочих станциях или вычислительных комплексах. На начальных этапах проектирования эти системы могут иметь некоторое преимущество. Когда идет формирование обводообразующих конструкций, сложных пространственных компоновок, такие системы позволяют получить значительный выигрыш в скорости и качестве разработок. Однако они начинают уступать легким CAD системам, развернутым на персональных компьютерах, на этапе выпуска чертежной документации. Это происходит из-за того, что для выпуска комплекта чертежей технического и рабочего проектов и даже простейшей детали в тяжелых CAD необходимо построить ее пространственную модель.

Следующий этаж заполняют конструкторы, выполняющие деталировку и выпуск конструкторской документации. Тяжелых систем здесь меньше, так как использовать слишком дорогое оборудование для оформления чертежей крайне неэффективно. На следующем этаже находится технологическое бюро. Здесь установлены одна или две тяжелые системы для подготовки сложной 4х, 5х-координатной обработки, которую требуют до 3 % изготавливаемых деталей. Применять тяжелые системы для всей остальной продукции, где достаточно 2х, 2.5х-координатной обработки, снова нерационально. Наконец, на нижнем этаже располагается непосредственно цех. Здесь невозможно установить ни одну тяжелую CAD/CAM систему, так как нет ни задач, которые она эффективно решала бы в цеховых условиях, ни людей, способных освоить столь мощный и, соответственно, сложный программный продукт. Таким образом, оставшиеся в цеху рабочие места целесообразно оснащать легкими CAD/CAM.

Подводя итоги, можно отметить, что в САПР сектора инженерного анализа и проектирования необходимо либо объединять различные системы по модулям, либо использовать целостную интегрированную систему. Однако вследствие большого разнообразия и сложности задач проектирования для каждой производственной системы нельзя определить однозначно предпочтительности модульной или целостной систем. По-видимому более предпочтителен гибкий вариант, когда в зависимости от уровня сложности проекта в САПР включаются различные системы как по модулям, так и в качнстве целостных интегрированных систем.

Опытная эксплуатация универсальных САПР, ориентированных на использование одной (но мощной и дорогой!) вычислительной машины большим количеством вынесенных к рабочим местам пользователей терминалов, показала полную бесперспективность такого пути автоматизации из-за сложности распределения времени решения огромного количества задач, одновременно решаемых многочисленными пользователями. Решение проблемы видится в децентрализации задач и в распределении ресурсов ВТ разной мощности на разных этапах инженерного анализа.

Список литературы

1. Дмитров В.И. О развитии CALS-технологий в России. //Автоматизация проектирования. – 1996. -№ 1. – С. 22.

2. Климов В.Е., Клишин В.В. Реинжиниринг процессов проектирования и производства. //Автоматизация проектирования. – 1996. -№ 1. – С. 25.

3. Tarassov V.B., Kashuba L.A., Cherepanov N.V. Concurrent engineering and AI methodologies: opening new frontiers. Proc. of IFIP International Conference "Feature Modeling and Recognition in Advanced CAD/CAM Systems" ( 24 - 26 Mai 1994, Valenciennes, France ). Vol. 2, 1994, pp. 869 - 887.

4. Саркисян С.А., Ахундов В.М., Минаев Э.С. Большие технические системы. Анализ и прогноз развития. – М.: Наука, 1977. - С. 350.

5. ГОСТ 15.000-82 Система разработки и постановки продукции на производство. Общие положения.

6. ГОСТ 15.001-73 Система разработки и постановки продукции на производство. Разработка и постановка продукции на производство. Основные положения.

7. ГОСТ 2.103-68 ЕСКД Стадии разработки.

8. ГОСТ 2.118-73 ЕСКД Техническое предложение.

9. ГОСТ 2.119-73 ЕСКД Эскизный проект.

10. ГОСТ 2.120-73 ЕСКД Технический проект.

11. ГОСТ 2.109-73 ЕСКД Основные требования к чертежам.

12. ГОСТ 3.1102-81 ЕСТД Стадии разработки и виды документов.

13. ГОСТ 14.301-83 ЕСТПП Общие правила разработки технологических процессов.

14. Бгер С.М., Лисейцев Н.К.. Самойлович О.С. Основы автоматизированного проектирования самолетов.-М.: Машиностроение, 1986.

15. Чекалин О.В. Идеология легких CAD/CAM-систем //Автоматизация проектирования. –1996. -№ 1. – С. 37.