Газовые котельные нашли широкое применение в промышленных производствах в силу их превосходных эксплуатационных характеристик. Установка модульных котельных имеет множество преимуществ, так как они не привязаны к устаревшим коммуникациям и обеспечивают производство недорогой тепловой энергии. Сегодня газовые котельные считаются самыми эффективными по КПД и теплоснабжению, способны давать необходимое количество тепла при небольших финансовых и трудовых затратах, просты в монтаже и эксплуатации. Автоматизация котельной позволяет сократить затраты на обслуживание: оборудование, установленное в блочно-модульной котельной, работает автономно, от персонала требуются только наблюдение и контроль.

Любая котельная установка включает один или несколько котлов, нагревающих теплоноситель до нужной температуры. Для создания комфортных условий в отапливаемом помещении на выходе котлов необходимо иметь горячую воду постоянной температуры. На температуру нагреваемой воды влияет множество факторов, таких как суточные и сезонные колебания температуры окружающей среды, переменное давление подводимого газа, неравномерный расход воды и др. Получение постоянной температуры нагреваемой воды в данной ситуации невозможно без регулировки режима работы отопительного котла.

Задача состоит в том, чтобы автоматизировать регулирование температуры воды, для этого в большинстве случаев необходимо управлять мощностью котлов. Плавное управление мощностью котла возможно с использованием сервопривода на подачу газа (рис. 1).

Задача состоит в том, чтобы автоматизировать регулирование температуры воды, для этого в большинстве случаев необходимо управлять мощностью котлов. Плавное управление мощностью котла возможно с использованием сервопривода на подачу газа (рис. 1).

Процесс нагрева или остывания воды несколько инерционен: если до включения большого горения котла температура воды в системе отопления падала, то после включения она может продолжать падать пусть небольшой, но конечный промежуток времени. Аналогичная картина наблюдается и при выключении котла [1].

Условимся, что увеличение подачи газа в котел, а следовательно, и увеличение пламени в горелке (прибавление мощности) осуществляются поворотом регулятора сервопривода вправо (то есть на положительный угол), а уменьшение подачи газа – поворотом регулятора сервопривода влево (на отрицательный угол).

Как альтернативу традиционным алгоритмам управления газовым котлом можно предложить алгоритм управления на базе нечеткой логики с целью качественного регулирования температуры в системах отопления и горячего водоснабжения. Чтобы учесть особенности процесса нагрева воды и большинство дестабилизирующих факторов, а также исключить затраты, связанные с частым включением и выключением котла, в качестве выходного параметра необходимо рассматривать не только температуру воды в системе, но и скорость ее изменения. Эта информация будет использоваться при построении базы правил системы нечеткого вывода, которая позволяет реализовать данную модель нечеткого управления.

Одним из достоинств нечеткого регулятора является его работоспособность в условиях частичной неопределенности (возможность безотказной работы при выходе из строя практически всех датчиков температуры и давления, за исключением датчика температуры прямой воды), так как требуется всего один датчик температуры. Нечеткий регулятор мощности отопительного котла позволяет достаточно быстро вывести систему отопления на заданный режим при запуске и так же быстро остановить систему при критических температурах, полностью перекрыв подачу газа. К недостаткам нечеткого регулятора можно отнести большое время реакции на падение температуры и, как следствие, отклонение от заданной температуры. Такой регулятор удобно использовать при пуске котельной и в аварийных или критических ситуациях.

В качестве основного регулятора мощности газового котла можно предложить регулятор на основе нейронных сетей (НС) (рис. 2).

Как уже упоминалось, на процесс нагрева теплоносителя (воды) влияет множество факторов, которые следует учитывать при разработке нейросетевого регулятора. Представление этих факторов в виде входов НС позволяет достигнуть высокого качества регулирования температуры. Эффективно обученная НС будет обладать минимальным временем реакции на падение температуры в системе и высокой точностью регулирования. Недостатком данного регулятора является полная утрата работоспособности при выходе из строя хотя бы одного входного датчика.

Как уже упоминалось, на процесс нагрева теплоносителя (воды) влияет множество факторов, которые следует учитывать при разработке нейросетевого регулятора. Представление этих факторов в виде входов НС позволяет достигнуть высокого качества регулирования температуры. Эффективно обученная НС будет обладать минимальным временем реакции на падение температуры в системе и высокой точностью регулирования. Недостатком данного регулятора является полная утрата работоспособности при выходе из строя хотя бы одного входного датчика.

Оценивая достоинства и недостатки предложенных регуляторов, можно построить систему управления котельной, включающую оба эти регулятора. В качестве основного будет использоваться нейросетевой регулятор, а при критических температурах или в случае выхода из строя оборудования и в аварийных ситуациях управление передается нечеткому регулятору. В результате работа не остановится даже при серьезных поломках котельного оборудования.

Построение описанной системы управления следует начать с проектирования нечеткого регулятора мощности газового котла. Для создаваемой системы нечеткого вывода в качестве входных переменных рассмотрим две нечеткие лингвистические переменные:

Построение описанной системы управления следует начать с проектирования нечеткого регулятора мощности газового котла. Для создаваемой системы нечеткого вывода в качестве входных переменных рассмотрим две нечеткие лингвистические переменные:  – температура нагреваемой воды с термами «очень низкая температура», «низкая температура», «нормальная температура», «высокая температура», «очень высокая температура» и

– температура нагреваемой воды с термами «очень низкая температура», «низкая температура», «нормальная температура», «высокая температура», «очень высокая температура» и  – скорость изменения температуры нагреваемой воды с термами «отрицательная скорость», «равна нулю», «положительная скорость». Функции принадлежности нечетких множеств

– скорость изменения температуры нагреваемой воды с термами «отрицательная скорость», «равна нулю», «положительная скорость». Функции принадлежности нечетких множеств  приведены на рисунке 3.

приведены на рисунке 3.

Скорость изменения температуры воды характеризуется разностью температур нагреваемой воды за единицу времени. Следовательно, скорость будет иметь положительный знак при нагреве воды и отрицательный при ее остывании. При постоянной температуре воды скорость равна нулю. Функции принадлежности нечетких множеств  приведены на рисунке 4.

приведены на рисунке 4.

Выходная лингвистическая переменная, которой является угол поворота регулятора сервопривода  , имеет следующие термы: «очень большой угол влево», «большой угол влево», «небольшой угол влево», «не поворачивать», «небольшой угол вправо», «большой угол вправо», «очень большой угол вправо».

, имеет следующие термы: «очень большой угол влево», «большой угол влево», «небольшой угол влево», «не поворачивать», «небольшой угол вправо», «большой угол вправо», «очень большой угол вправо».

Функции принадлежности нечетких множеств  приведены на рисунке 5 [2].

приведены на рисунке 5 [2].

На основании входных и выходных лингвистических переменных формируется база продукционных правил системы нечеткого вывода:

П1: «Если  есть

есть  и

и  есть

есть  , то

, то  есть

есть  »

»

П2: «Если  есть

есть  и

и  есть

есть  , то

, то  есть

есть  »

»

…

П14: «Если  есть

есть  и

и  есть

есть  , то

, то  есть

есть  »

»

П15: «Если  есть

есть  и

и  есть

есть  , то

, то  есть

есть  »

»

Таким образом, в результате выполнения данного этапа были определены функции принадлежности для всех входных и выходных переменных, а также созданы правила нечеткой продукции.

Следующим этапом проектирования системы управления газовой котельной является разработка нейросетевого регулятора. Построение НС происходит в три этапа: выбор типа сети (архитектуры), подбор весовых коэффициентов (обучение) и проверка сети.

На первом этапе разработчик НС сталкивается со следующей проблемой: с одной стороны, существует большое количество типов НС (сети Хопфилда, Хэмминга, Кохонена, перцептроны и т.д.), а с другой – отсутствует строгая теория по выбору конкретного типа, поэтому основой этого этапа является оценка необходимого числа синаптических весов и нейронов в скрытых слоях, которые соответственно рассчитываются по следующим формулам [3]:

, (1)

, (1)

где n – размерность входного сигнала; m – размерность выходного сигнала; N – число элементов обучающей выборки;

, (2)

, (2)

где L – число нейронов в скрытом слое.

Следующим этапом разработки НС является ее обучение. Процесс обучения может рассматриваться как настройка архитектуры сети и весов связей для эффективного выполнения специальной задачи. Обычно НС должна настроить веса связей по имеющейся обучающей выборке. Функционирование сети улучшается по мере итеративной настройки весовых коэффициентов. Процесс обучения НС показан на рисунке 6.

Следующим этапом разработки НС является ее обучение. Процесс обучения может рассматриваться как настройка архитектуры сети и весов связей для эффективного выполнения специальной задачи. Обычно НС должна настроить веса связей по имеющейся обучающей выборке. Функционирование сети улучшается по мере итеративной настройки весовых коэффициентов. Процесс обучения НС показан на рисунке 6.

На завершающем этапе созданную НС проверяют на примерах, не вошедших в обучающую выборку, после чего делается заключение о пригодности данной сети к применению.

Рассмотрим процесс создания НС для регулирования мощности газового котла.

Мощность отопительного котла будем регулировать изменением угла поворота (α) сервопривода, ограничивающего подачу газа в котел. Критерием оптимальности положим стремление температуры прямой воды, TПР, к заданной температуре воды, TЗАД (T*ПР=TЗАД), которая является некоторой функцией от температуры окружающей среды, TВНЕШ (TЗАД=f(TВНЕШ)).

В качестве параметров, влияющих на процесс нагрева воды, следует отметить также давление (P) в системе и скорость разбора воды JРАЗ из системы.

В качестве параметров, влияющих на процесс нагрева воды, следует отметить также давление (P) в системе и скорость разбора воды JРАЗ из системы.

Таким образом, единственным выходом НС будет величина угла поворота (α) сервопривода. На входы НС подаются следующие величины:

- температура прямой воды (TПР);

- температура обратной воды (TОБР);

- заданная температура воды (TЗАД);

- скорость разбора воды из системы YРАЗ;

- давление воды в системе (P).

Для формул (1) и (2) имеем следующие параметры: n=5, m=1, N=1024, по которым проведем примерную оценку необходимого числа синаптических весов и нейронов в скрытых слоях:

;

;

;

;

Архитектура сети (см. рис. 7) представляет собой трехслойный персептрон. НС обучалась по алгоритму обратного распространения ошибки с использованием программного пакета Matlab.

Важным направлением экономии затрат на систему управления является разработка одного управляющего устройства для управления группой газовых котлов.

Важным направлением экономии затрат на систему управления является разработка одного управляющего устройства для управления группой газовых котлов.

Общая задача интеллектуального управления группой из n котлов формулируется следующим образом. Задаются:

- оптимальная температура воды (TЗАД) (вычисляется как функция от температуры окружающей среды или задается оператором);

- общие входные параметры, одинаковые для всех котлов в котельной установке (температура обратной воды (TОБР), температура окружающей среды (TВНЕШ), скорость разбора воды из системы (YРАЗ), давление воды в системе (P)), которые непрерывно поступают на вход контроллера от различных датчиков, расположенных внутри котельной;

- температура воды в котле (температура прямой воды после каждого котла) {TПР1, TПР2, ..., TПРn}.

Требуется определить множество управляющих воздействий {α1, α2, ..., αn} в виде углов поворота сервоприводов на подачу газа для каждого котла, таких, чтобы температура прямой воды после каждого котла стремилась к заданной температуре. Задачи интеллектуального управления котлами решаются промышленным многоканальным контроллером или удаленной рабочей станцией без участия человека.

Управление данными газовых котлов и котельного оборудования осуществляется системой интеллектуального управления и мониторинга (см. рис. 8). В состав данной системы входят датчики входных параметров котельной, виртуальный датчик, база данных, экспертная система с БЗ и блок выбора регулятора управления.

Управление данными газовых котлов и котельного оборудования осуществляется системой интеллектуального управления и мониторинга (см. рис. 8). В состав данной системы входят датчики входных параметров котельной, виртуальный датчик, база данных, экспертная система с БЗ и блок выбора регулятора управления.

Виртуальный датчик (ВД) является обобщением понятия физического датчика и вычислительного модуля. В любом ВД наряду с сенсорными выполняются вычислительные операции. Непосредственно сенсорные операции применяемый ВД не выполняет, а использует информацию, посылаемую другими датчиками. Получая информацию от физических датчиков, ВД определяет цель управления (нагрев воды до заданной температуры – цель 1, поддержание заданной температуры – цель 2, регулирование в аварийных условиях – цель 3, регулирование при критических температурах – цель 4) [4]. Поддержание заданной температуры является основным режимом функционирования котельной и осуществляется с помощью нейросетевого регулятора. В остальных режимах используется нечеткий регулятор, способный стабильно работать в аварийных ситуациях и при критических температурах. Таким образом, котлы, входящие в одну группу, могут управляться с использованием различных алгоритмов. В БЗ экспертной системы содержатся сведения, полученные от экспертов, значения функций принадлежностей входных и выходных лингвистических переменных, данные для обучения НС и др. В БД сохраняются значения всех входных параметров и управляющих воздействий.

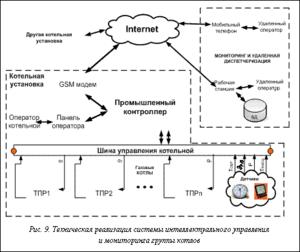

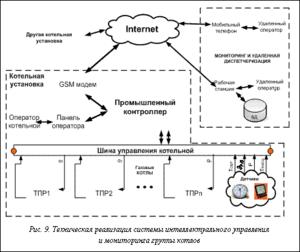

Вариант технической реализации системы приведен на рисунке 9. В системе предусмотрены регистрация всех параметров и температур, синтез в реальном времени управляющих воздействий, а также удаленная диспетчеризация. Структура системы интеллектуального управления включает промышленный контроллер, панель оператора, промышленный GSM-модем и рабочую станцию с БД. В БД содержится информация о результатах ранее решенных задач управления [5].

Вариант технической реализации системы приведен на рисунке 9. В системе предусмотрены регистрация всех параметров и температур, синтез в реальном времени управляющих воздействий, а также удаленная диспетчеризация. Структура системы интеллектуального управления включает промышленный контроллер, панель оператора, промышленный GSM-модем и рабочую станцию с БД. В БД содержится информация о результатах ранее решенных задач управления [5].

Для управления котлами используются алгоритм нечеткой логики и нейросетевой алгоритм. Предусмотрен режим адаптации с автоматической коррекцией параметров модели и функций принадлежности нечетких множеств, которые по окончании режима адаптации записываются в память контроллера для последующего использования.

Для централизованного управления тепловыми режимами в котлах предусмотрена возможность выхода в Интернет. Это позволяет передавать данные о работе группы котлов или группы котельных установок в единую БД с возможностью не только постоянного визуального контроля и накопления данных, но и изменения или корректировки процесса отопления в режиме удаленного доступа. Также возможно управление работой котельной установки с мобильного телефона, имеющего доступ в Интернет, а сообщения об авариях или ошибках приходят в виде SMS-сообщений на мобильный телефон оператора.

Область применения полученных результатов по интеллектуальному управлению достаточно широка и не ограничивается только газовыми котлами. Предложенные алгоритмы значительно упрощают обработку данных, в результате снижаются требования к быстродействию технических средств, что положительно сказывается на их стоимости.

Большие возможности появляются при использовании режимов удаленного доступа и управления пространственно распределенными объектами. Удаленный доступ значительно повышает возможности масштабного контроля процессов. Это особенно актуально для компаний, которые имеют множество территориально разнесенных представительств и могут из центрального офиса осуществлять мониторинг всех технологических процессов филиалов и управление ими. Сочетание интеллектуального управления и удаленного доступа существенно упрощает внедрение и отладку алгоритмов управления и, как следствие, повышает экономическую эффективность эксплуатации оборудования.

Опыт создания систем энергосберегающего управления тепловыми аппаратами на кафедре «Конструирование радиоэлектронных и микропроцессорных систем» Тамбовского государственного технического университета показал, что эффект от их внедрения достаточно высок и может достигать 25 % и более.

Литература

1. Леоненков А.В. Нечеткое моделирование в среде MATLAB и fuzzy Tech. СПб: БХВ-Петербург, 2005. 736 с.

2. Кофман А. Введение в теорию нечетких множеств. М.: Радио и связь, 1982. 432 с.

3. Хайкин С. Нейронные сети: полный курс; 2-е изд.; [пер. с англ.]. М.: Издат. дом «Вильямс», 2006. 1104 с.

4. Белоусов О.А. Виртуальный датчик в системе управления электрокамерными печами // Приборы и системы. Управление, контроль, диагностика. 2005. № 4. С. 31–33.

5. Белоусов О.А. Автоматизированная система энергосберегающего управления электрокамерными печами // Автоматизация в промышленности. 2005. № 5. С. 8–9.

Задача состоит в том, чтобы автоматизировать регулирование температуры воды, для этого в большинстве случаев необходимо управлять мощностью котлов. Плавное управление мощностью котла возможно с использованием сервопривода на подачу газа (рис. 1).

Задача состоит в том, чтобы автоматизировать регулирование температуры воды, для этого в большинстве случаев необходимо управлять мощностью котлов. Плавное управление мощностью котла возможно с использованием сервопривода на подачу газа (рис. 1). Как уже упоминалось, на процесс нагрева теплоносителя (воды) влияет множество факторов, которые следует учитывать при разработке нейросетевого регулятора. Представление этих факторов в виде входов НС позволяет достигнуть высокого качества регулирования температуры. Эффективно обученная НС будет обладать минимальным временем реакции на падение температуры в системе и высокой точностью регулирования. Недостатком данного регулятора является полная утрата работоспособности при выходе из строя хотя бы одного входного датчика.

Как уже упоминалось, на процесс нагрева теплоносителя (воды) влияет множество факторов, которые следует учитывать при разработке нейросетевого регулятора. Представление этих факторов в виде входов НС позволяет достигнуть высокого качества регулирования температуры. Эффективно обученная НС будет обладать минимальным временем реакции на падение температуры в системе и высокой точностью регулирования. Недостатком данного регулятора является полная утрата работоспособности при выходе из строя хотя бы одного входного датчика.

– температура нагреваемой воды с термами «очень низкая температура», «низкая температура», «нормальная температура», «высокая температура», «очень высокая температура» и

– температура нагреваемой воды с термами «очень низкая температура», «низкая температура», «нормальная температура», «высокая температура», «очень высокая температура» и  – скорость изменения температуры нагреваемой воды с термами «отрицательная скорость», «равна нулю», «положительная скорость». Функции принадлежности нечетких множеств

– скорость изменения температуры нагреваемой воды с термами «отрицательная скорость», «равна нулю», «положительная скорость». Функции принадлежности нечетких множеств  приведены на рисунке 3.

приведены на рисунке 3. приведены на рисунке 4.

приведены на рисунке 4. , имеет следующие термы: «очень большой угол влево», «большой угол влево», «небольшой угол влево», «не поворачивать», «небольшой угол вправо», «большой угол вправо», «очень большой угол вправо».

, имеет следующие термы: «очень большой угол влево», «большой угол влево», «небольшой угол влево», «не поворачивать», «небольшой угол вправо», «большой угол вправо», «очень большой угол вправо». приведены на рисунке 5 [2].

приведены на рисунке 5 [2]. есть

есть  и

и  есть

есть  , то

, то  есть

есть  »

» и

и  , то

, то  »

» и

и  »

» , то

, то  »

» , (1)

, (1) , (2)

, (2)

В качестве параметров, влияющих на процесс нагрева воды, следует отметить также давление (P) в системе и скорость разбора воды JРАЗ из системы.

В качестве параметров, влияющих на процесс нагрева воды, следует отметить также давление (P) в системе и скорость разбора воды JРАЗ из системы. ;

; ;

;

Важным направлением экономии затрат на систему управления является разработка одного управляющего устройства для управления группой газовых котлов.

Важным направлением экономии затрат на систему управления является разработка одного управляющего устройства для управления группой газовых котлов.