Внедрение АСУ технологическими процессами (АСУ ТП) является одним из эффективных средств, позволяющих в единичном и мелкосерийном производствах обеспечить работу по принципу «точно вовремя» [1]. Актуальность постановки такой задачи объясняется недостаточно развитой нормативной базой, низкой структуризацией процессов управления, отсутствием учета динамики ситуации, складывающейся в технологических подразделениях данных типов производств.

Авторами выявлены функции АСУ ТП в условиях единичного и мелкосерийного производств и исходные данные для ее работы [2]. Структура АСУ ТП разработана в соответствии с принципами единства и взаимосвязи, одновременности, непрерывности, гибкости, точности, оперативности, эвристичности, относительной оптимальности, участия [2].

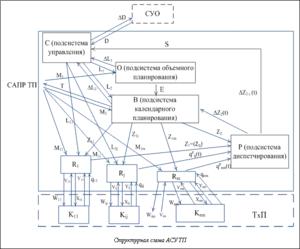

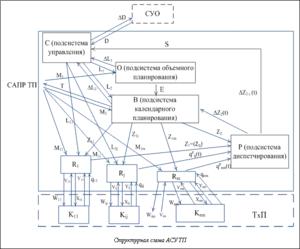

Для исследования работы АСУ ТП был применен системный подход и рассмотрена теоретико-множественная модель АСУ ТП как части интегрированной системы САПР ТП–АСУ ТП.

Технологические подразделения (ТхП) являются управляемыми АСУ ТП подсистемами, состоящими из различных подсистем – участков.

Управляющая система S представляет собой совокупность операторов, реализующих систему управления технологическими подразделениями. Сами технологические подразделения осуществляют преобразование предметов производства в соответствии с алгоритмами, задаваемыми командами {Wij} операторам {Rj}. Операторы {Rj} предназначены для контроля за технологической дисциплиной, управления работой непосредственно на рабочих местах и получения информации о ходе работ ({Rj}={R1, R2, Rj, Rm,}). Они реализуются линейными мастерами, отвечающими за работу подчиненных им элементов технологических подразделений ({{Ki}j}), причем обязательно условие

,

,  Ø, то есть управляемыми должны быть все подразделения, но одновременного подчинения нескольким операторам из множества {Rj} не допускается. Каждым оператором Rj управляются подразделения K1j, K2j, …, Kij, …, Knj, образующие множества {Ki}j. Оператором Rj выполняется несколько функций.

Ø, то есть управляемыми должны быть все подразделения, но одновременного подчинения нескольким операторам из множества {Rj} не допускается. Каждым оператором Rj управляются подразделения K1j, K2j, …, Kij, …, Knj, образующие множества {Ki}j. Оператором Rj выполняется несколько функций.

Первая из них, R1ij, выполняет функцию контроля за соблюдением технологической дисциплины в каждом из подчиненных оператору Rj i-x: R1ij: M1j´Vij®Wij, где M1j – множество параметров, описывающих операционные ТП для {Ki}j участков технологических подразделений и содержащихся в технологической документации (передаются от САПР ТП); Vij – множество параметров, описывающих фактическое выполнение технологий на i-м участке; Wij – множество управляющих воздействий, вводящих ТП на участке в рамки, оговоренные технологической документацией.

Тогда совокупная функция {R1i}j по всем подчиненным оператору Rj i-м участкам R1j будет  ;

;  , где {Vi}j – множество параметров, описывающих фактическое выполнение технологий на всех ij-х участках (j=1, 2, …, i, …, n); {Wi}j – множество управляющих воздействий, вводящих технологии на ij-х участках, управляемых Rj, в состояние, оговоренное технологической документацией.

, где {Vi}j – множество параметров, описывающих фактическое выполнение технологий на всех ij-х участках (j=1, 2, …, i, …, n); {Wi}j – множество управляющих воздействий, вводящих технологии на ij-х участках, управляемых Rj, в состояние, оговоренное технологической документацией.

Вторая частная функция операторов, {Rj}, управляет распределением работ по рабочим местам участков технологических подразделений. По каждому i-му участку вторая функция оператора {Rj} следующая:  , где L3j – управляющее воздействие от управляющей подсистемы с целью приведения календарного плана-графика (КПГ) к расчетному данному участку; Z1ij – множество параметров, описывающих КПГ выпуска деталей, узлов и изделий исходя из планового числа рабочих мест на i-м участке, подчиненном j-му оператору Rj; {Z1i}j=

, где L3j – управляющее воздействие от управляющей подсистемы с целью приведения календарного плана-графика (КПГ) к расчетному данному участку; Z1ij – множество параметров, описывающих КПГ выпуска деталей, узлов и изделий исходя из планового числа рабочих мест на i-м участке, подчиненном j-му оператору Rj; {Z1i}j= =Z1j, Z1j – множество параметров КПГ выпуска деталей, узлов и изделий на всех i-х участках, управляемых оператором R2j; M1j – множество параметров, характеризующих маршрутную технологию изготовления деталей, узлов и изделий на i-м участке, получаемых от САПР ТП; Yij – множество параметров, характеризующих загрузку и число фактических рабочих мест в пределах групп оборудования на i-м участке; Xij – множество параметров, характеризующих управляющие воздействия, приводящие фактическое выполнение КПГ в соответствие расчетному на i-м участке с учетом загрузки рабочих мест в пределах групп оборудования.

=Z1j, Z1j – множество параметров КПГ выпуска деталей, узлов и изделий на всех i-х участках, управляемых оператором R2j; M1j – множество параметров, характеризующих маршрутную технологию изготовления деталей, узлов и изделий на i-м участке, получаемых от САПР ТП; Yij – множество параметров, характеризующих загрузку и число фактических рабочих мест в пределах групп оборудования на i-м участке; Xij – множество параметров, характеризующих управляющие воздействия, приводящие фактическое выполнение КПГ в соответствие расчетному на i-м участке с учетом загрузки рабочих мест в пределах групп оборудования.

Функция оператора R2j по всем подчиненным ему подразделениям, {R2i}j, такова: {R2i}j={Z1i}j´ ´{M1i}j´{Yi}j´{L3i}j®{X1i}j, где {L3i}j= =L3j – множество управляющих воздействий от управляющей подсистемы с целью приведения в соответствие КПГ работы всех участков, подчиненных Rj; {M1j}i=

=L3j – множество управляющих воздействий от управляющей подсистемы с целью приведения в соответствие КПГ работы всех участков, подчиненных Rj; {M1j}i= =M1j – множество параметров, характеризующих ТП изготовления изделий на всех i-х участках, подчиненных оператору Rj; {Yi}j=

=M1j – множество параметров, характеризующих ТП изготовления изделий на всех i-х участках, подчиненных оператору Rj; {Yi}j= =Yj – множество параметров, характеризующих загрузку и число фактических рабочих мест в пределах групп оборудования на i-х участках, управляемых Rj; {Xi}j=

=Yj – множество параметров, характеризующих загрузку и число фактических рабочих мест в пределах групп оборудования на i-х участках, управляемых Rj; {Xi}j= =Xj – множество параметров, характеризующих управляющие воздействия оператора Rj по всем участкам технологических подразделений, приводящие фактическое выполнение КПГ в соответствие расчетному с учетом загрузки рабочих мест по всем группам станков на всех i-х участках; {R2i}i=

=Xj – множество параметров, характеризующих управляющие воздействия оператора Rj по всем участкам технологических подразделений, приводящие фактическое выполнение КПГ в соответствие расчетному с учетом загрузки рабочих мест по всем группам станков на всех i-х участках; {R2i}i= =R2j, R2j=M1j´Yj´Z1j´L3j®X1j.

=R2j, R2j=M1j´Yj´Z1j´L3j®X1j.

Третья функция операторов, {Rj}, связана с предоставлением необходимой информации о ходе выполнения КПГ в систему диспетчирования. Следует оговориться, что эта функция может выполняться как линейными мастерами, так и диспетчерами подсистемы Р (в зависимости от организации системы диспетчирования).

Функция R3ij в рамках каждого участка технологических подразделений следующая:  , где qij(t) – множество параметров, описывающих фактическое число рабочих мест и выполнения КПГ на i-м участке по выпуску изделий, управляемом оператором Rj;

, где qij(t) – множество параметров, описывающих фактическое число рабочих мест и выполнения КПГ на i-м участке по выпуску изделий, управляемом оператором Rj;  – то же самое, но в принятой в подсистеме (операторе) Р форме, индекс t в скобках обеих величин означает, что данные вводятся в строго оговоренные временные интервалы.

– то же самое, но в принятой в подсистеме (операторе) Р форме, индекс t в скобках обеих величин означает, что данные вводятся в строго оговоренные временные интервалы.

Комплекс третьих функций оператора Rj по всем подчиненным ему участкам (элементам) технологических подразделений будет выглядеть как  , где

, где – множество параметров, описывающих фактическое число рабочих мест и выполнение КПГ на i-х участках, управляемых оператором Rj;

– множество параметров, описывающих фактическое число рабочих мест и выполнение КПГ на i-х участках, управляемых оператором Rj;  – то же самое, но в принятой в подсистеме диспетчирования форме.

– то же самое, но в принятой в подсистеме диспетчирования форме.

Рассмотрим функции подсистем АСУ ТП, показанные на рисунке.

Функции подсистемы диспетчирования Р следующие. Первая из них, Р1, связана с оценкой выполнения КПГ по всем участкам технологических подразделений в целом: P1: Z2´{{qi}p}j(t)®DZ2(t), где Z2 – множество параметров, характеризующих плановый КПГ и плановое число рабочих мест по  технологическим подразделениям в целом в форме, необходимой для подсистем Р, {{qi}p}j(t)= =Qp(t); ∆Z2 – множество параметров, характеризующих отклонения КПГ и числа рабочих мест от планового по всем участкам технологических подразделений.

технологическим подразделениям в целом в форме, необходимой для подсистем Р, {{qi}p}j(t)= =Qp(t); ∆Z2 – множество параметров, характеризующих отклонения КПГ и числа рабочих мест от планового по всем участкам технологических подразделений.

Вторая функция предназначена для передачи аналогичной информации в подсистему (с начальным производством) в удобном для пользователя виде:  , где

, где  – множество параметров, характеризующих отклонения от КПГ и числа рабочих мест от планового по всем участкам технологических подразделений.

– множество параметров, характеризующих отклонения от КПГ и числа рабочих мест от планового по всем участкам технологических подразделений.

Функции подсистемы В следующие. Первые две из них связаны с разработкой множеств параметров, характеризующих КПГ для операторов {Rj} и Р: B1:E´M2´L2®Z1; B2:E´M2´L2®Z2, где E – множество параметров, характеризующих номенклатуру изготовляемых изделий с указанием календарных сроков их изготовления (объемные планы); M2 – множество параметров, характеризующих маршруты изготовления изделий с указанием времени их выполнения (штучно-калькуляционное время, заключительное время и пр., сведения по используемому в операции инструменту), передаваемые от САПР ТП; L2 – множество параметров, определяющих уточнения и корректировки для оператора В, указания о необходимости или отказе от пересчета календарных планов, их утверждение, предельные календарные сроки в КПГ по изделиям, плановая численность рабочих мест.

Функция B3 определяет отличие расчетного КПГ от задаваемого множеством параметров L2: B3:E´M2´L2´DZ2(t)®DL2, где ∆Z2 – множество параметров, характеризующих отклонения по срокам выполнения расчетного КПГ от задаваемых в множестве L2.

Функция В4 определяет фактическую загрузку оборудования по типам и группам оборудования участков: B4:E´M2´L2´DZ2(t)®T, где T – множество параметров, определяющих фактическую загрузку оборудования по группам на момент t (то есть с помощью учета фактической численности рабочих, прохождения деталей по станкам и т.д.).

Функции оператора О (подсистема объемного планирования) следующие. Функция O1 определяет исходные параметры для расчета КПГ: O1: L1´M3.®E, где L1 – множество параметров, определяющих перечень изделий, изготавливаемых за определенный календарный период (задаваемый объемный план), плановую численность рабочих мест; M3 – множество параметров, определяющих трудоемкость изделий по видам работ.

Функция O2 определяет расчетные отклонения от задаваемого объемного плана: O2: L1´(L1´M2)® DL1, где ∆L1 – множество параметров, характеризующих отличие расчетного объемного плана от задаваемого.

Подсистема управления (С) реализует следующие функции. Первая из них определяет объем задания для подсистемы О (объемный план) и может быть реализована в следующих вариантах:  : D®L1, где D – множество параметров, определяющих перечень и календарные сроки выпуска изделий. Данная подфункция реализуется при первоначальном формировании плана объемного выпуска изделий (по номенклатуре).

: D®L1, где D – множество параметров, определяющих перечень и календарные сроки выпуска изделий. Данная подфункция реализуется при первоначальном формировании плана объемного выпуска изделий (по номенклатуре).

Вторая подфункция,  : D´DL1®L1, используется при итерационных процедурах уточнения рассчитанного плана объемного выпуска изделий.

: D´DL1®L1, используется при итерационных процедурах уточнения рассчитанного плана объемного выпуска изделий.

Третья подфункция,  : D´DL2®L1, используется при уточнении плана объемного планирования путем итерации на основе анализа сформированного КПГ.

: D´DL2®L1, используется при уточнении плана объемного планирования путем итерации на основе анализа сформированного КПГ.

Четвертая подфункция реализуется при уточнении объемного плана на основе оценки выполнения КПГ на рабочих местах технологических подразделений:  .

.

Вторая функция определяет управляющие воздействия на подсистему В и имеет несколько подфункций.

Первая из них,  : D®L2, определяет конечные календарные сроки L1 выпуска определенных изделий и другие ограничения по разрабатываемому КПГ.

: D®L2, определяет конечные календарные сроки L1 выпуска определенных изделий и другие ограничения по разрабатываемому КПГ.

Вторая подсистема реализуется при уточнении сформированного КПГ на основе анализа его отличий ∆L2 от указания L2 путем итерационных процедур:  : D´DL2®L2.

: D´DL2®L2.

Третья подфункция определяет управляющее воздействие L2 на основе анализа реализации КПГ в технологических подразделениях:

.

.

Третья функция осуществляет обратную связь с системой управления организацией более высокого уровня.

Первая подфункция имеет вид  : DL1®DD, где ∆D – множество параметров, описывающих отклонения от планового задания D по срокам и номенклатуре изделий на основе анализа сформулированного объемного плана.

: DL1®DD, где ∆D – множество параметров, описывающих отклонения от планового задания D по срокам и номенклатуре изделий на основе анализа сформулированного объемного плана.

Вторая подфункция определяет возможные отклонения ∆D на основе анализа сформированного КПГ:  : D´DL2®∆D.

: D´DL2®∆D.

Третьей подсистемой определяются возможные отклонения ∆D на основе анализа результатов работы технологических подразделений:  : D´ ´DZc(t)®∆D.

: D´ ´DZc(t)®∆D.

Четвертая подфункция служит для прямого управления работой операторов {Rj} с целью приведения КПГ в соответствие расчетному и охватывает организационную сторону управления:  ; L3={L3j}.

; L3={L3j}.

Таким образом, в АСУ ТП реализованы три вида обратных связей: по объемному плану, КПГ и результатам диспетчирования ТП. Кроме того, в составе интегрированной САПР ТП–АСУ ТП последняя подсистема имеет обратную связь с САПР ТП и осуществляет общую обратную связь (∆D) с системой управления организацией. Наличие таких связей является достаточным для управления всеми подсистемами АСУ ТП и интегрированной системой в целом, учитывая степень формализации проектных процедур и процедур оценки решений. По мере накопления практического опыта обратные связи внутри АСУ ТП могут быть перераспределены: часть связей ∆L2 (от подсистемы КПГ к подсистеме С) может быть замкнута на подсистему О, а некоторые параметры связи  могут передаваться в подсистемы В и О.

могут передаваться в подсистемы В и О.

Результаты исследования позволили разграничить функции подсистем, оптимизировать информационные потоки и разработать формальные алгоритмы процедур на основе нечеткой логики. Предложенная методика и разработанные программные средства, зарегистрированные в Роспатенте РФ в реестре программ для ЭВМ (авторы: Бурдо Г.Б., Палюх Б.В., Баженов А.Н.), реализуются на одном из предприятий г. Твери, изготавливающем геофизические приборы малыми партиями [3, 4].

Литература

1. Вумек Джеймс П., Джонс Даниел Т. Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании. М.: Альпина Бизнес Букс, 2008. 716 с.

2. Бурдо Г.Б. Принципы построения автоматизированной системы управления технологическими процессами в многономенклатурных производствах // Вестн. Саратов. гос. тех. ун-та. 2010. № 3 (48). С. 113–118.

3. Бурдо Г.Б. Интеллектуальная система управления технологическими процессами в многономенклатурном машиностроительном производстве // Проблемы информатики. 2011. № 1 (9). С. 51–55.

4. Бурдо Г.Б. Оперативное планирование на основе приоритетных схем в производственных системах геофизического приборостроения // Каротажник. 2011. № 6 (204). С. 92–100.

,

,  Ø, то есть управляемыми должны быть все подразделения, но одновременного подчинения нескольким операторам из множества {Rj} не допускается. Каждым оператором Rj управляются подразделения K1j, K2j, …, Kij, …, Knj, образующие множества {Ki}j. Оператором Rj выполняется несколько функций.

Ø, то есть управляемыми должны быть все подразделения, но одновременного подчинения нескольким операторам из множества {Rj} не допускается. Каждым оператором Rj управляются подразделения K1j, K2j, …, Kij, …, Knj, образующие множества {Ki}j. Оператором Rj выполняется несколько функций. ;

;  , где {Vi}j – множество параметров, описывающих фактическое выполнение технологий на всех ij-х участках (j=1, 2, …, i, …, n); {Wi}j – множество управляющих воздействий, вводящих технологии на ij-х участках, управляемых Rj, в состояние, оговоренное технологической документацией.

, где {Vi}j – множество параметров, описывающих фактическое выполнение технологий на всех ij-х участках (j=1, 2, …, i, …, n); {Wi}j – множество управляющих воздействий, вводящих технологии на ij-х участках, управляемых Rj, в состояние, оговоренное технологической документацией. , где L3j – управляющее воздействие от управляющей подсистемы с целью приведения календарного плана-графика (КПГ) к расчетному данному участку; Z1ij – множество параметров, описывающих КПГ выпуска деталей, узлов и изделий исходя из планового числа рабочих мест на i-м участке, подчиненном j-му оператору Rj; {Z1i}j=

, где L3j – управляющее воздействие от управляющей подсистемы с целью приведения календарного плана-графика (КПГ) к расчетному данному участку; Z1ij – множество параметров, описывающих КПГ выпуска деталей, узлов и изделий исходя из планового числа рабочих мест на i-м участке, подчиненном j-му оператору Rj; {Z1i}j= =Z1j, Z1j – множество параметров КПГ выпуска деталей, узлов и изделий на всех i-х участках, управляемых оператором R2j; M1j – множество параметров, характеризующих маршрутную технологию изготовления деталей, узлов и изделий на i-м участке, получаемых от САПР ТП; Yij – множество параметров, характеризующих загрузку и число фактических рабочих мест в пределах групп оборудования на i-м участке; Xij – множество параметров, характеризующих управляющие воздействия, приводящие фактическое выполнение КПГ в соответствие расчетному на i-м участке с учетом загрузки рабочих мест в пределах групп оборудования.

=Z1j, Z1j – множество параметров КПГ выпуска деталей, узлов и изделий на всех i-х участках, управляемых оператором R2j; M1j – множество параметров, характеризующих маршрутную технологию изготовления деталей, узлов и изделий на i-м участке, получаемых от САПР ТП; Yij – множество параметров, характеризующих загрузку и число фактических рабочих мест в пределах групп оборудования на i-м участке; Xij – множество параметров, характеризующих управляющие воздействия, приводящие фактическое выполнение КПГ в соответствие расчетному на i-м участке с учетом загрузки рабочих мест в пределах групп оборудования. =L3j – множество управляющих воздействий от управляющей подсистемы с целью приведения в соответствие КПГ работы всех участков, подчиненных Rj; {M1j}i=

=L3j – множество управляющих воздействий от управляющей подсистемы с целью приведения в соответствие КПГ работы всех участков, подчиненных Rj; {M1j}i= =M1j – множество параметров, характеризующих ТП изготовления изделий на всех i-х участках, подчиненных оператору Rj; {Yi}j=

=M1j – множество параметров, характеризующих ТП изготовления изделий на всех i-х участках, подчиненных оператору Rj; {Yi}j= =Yj – множество параметров, характеризующих загрузку и число фактических рабочих мест в пределах групп оборудования на i-х участках, управляемых Rj; {Xi}j=

=Yj – множество параметров, характеризующих загрузку и число фактических рабочих мест в пределах групп оборудования на i-х участках, управляемых Rj; {Xi}j= =Xj – множество параметров, характеризующих управляющие воздействия оператора Rj по всем участкам технологических подразделений, приводящие фактическое выполнение КПГ в соответствие расчетному с учетом загрузки рабочих мест по всем группам станков на всех i-х участках; {R2i}i=

=Xj – множество параметров, характеризующих управляющие воздействия оператора Rj по всем участкам технологических подразделений, приводящие фактическое выполнение КПГ в соответствие расчетному с учетом загрузки рабочих мест по всем группам станков на всех i-х участках; {R2i}i= =R2j, R2j=M1j´Yj´Z1j´L3j®X1j.

=R2j, R2j=M1j´Yj´Z1j´L3j®X1j. , где qij(t) – множество параметров, описывающих фактическое число рабочих мест и выполнения КПГ на i-м участке по выпуску изделий, управляемом оператором Rj;

, где qij(t) – множество параметров, описывающих фактическое число рабочих мест и выполнения КПГ на i-м участке по выпуску изделий, управляемом оператором Rj;  – то же самое, но в принятой в подсистеме (операторе) Р форме, индекс t в скобках обеих величин означает, что данные вводятся в строго оговоренные временные интервалы.

– то же самое, но в принятой в подсистеме (операторе) Р форме, индекс t в скобках обеих величин означает, что данные вводятся в строго оговоренные временные интервалы. , где

, где – множество параметров, описывающих фактическое число рабочих мест и выполнение КПГ на i-х участках, управляемых оператором Rj;

– множество параметров, описывающих фактическое число рабочих мест и выполнение КПГ на i-х участках, управляемых оператором Rj;  – то же самое, но в принятой в подсистеме диспетчирования форме.

– то же самое, но в принятой в подсистеме диспетчирования форме.

, где

, где  – множество параметров, характеризующих отклонения от КПГ и числа рабочих мест от планового по всем участкам технологических подразделений.

– множество параметров, характеризующих отклонения от КПГ и числа рабочих мест от планового по всем участкам технологических подразделений. : D®L1, где D – множество параметров, определяющих перечень и календарные сроки выпуска изделий. Данная подфункция реализуется при первоначальном формировании плана объемного выпуска изделий (по номенклатуре).

: D®L1, где D – множество параметров, определяющих перечень и календарные сроки выпуска изделий. Данная подфункция реализуется при первоначальном формировании плана объемного выпуска изделий (по номенклатуре). : D´DL1®L1, используется при итерационных процедурах уточнения рассчитанного плана объемного выпуска изделий.

: D´DL1®L1, используется при итерационных процедурах уточнения рассчитанного плана объемного выпуска изделий. : D´DL2®L1, используется при уточнении плана объемного планирования путем итерации на основе анализа сформированного КПГ.

: D´DL2®L1, используется при уточнении плана объемного планирования путем итерации на основе анализа сформированного КПГ. .

. : D®L2, определяет конечные календарные сроки L1 выпуска определенных изделий и другие ограничения по разрабатываемому КПГ.

: D®L2, определяет конечные календарные сроки L1 выпуска определенных изделий и другие ограничения по разрабатываемому КПГ. : D´DL2®L2.

: D´DL2®L2.

.

. : DL1®DD, где ∆D – множество параметров, описывающих отклонения от планового задания D по срокам и номенклатуре изделий на основе анализа сформулированного объемного плана.

: DL1®DD, где ∆D – множество параметров, описывающих отклонения от планового задания D по срокам и номенклатуре изделий на основе анализа сформулированного объемного плана. : D´DL2®∆D.

: D´DL2®∆D. : D´ ´DZc(t)®∆D.

: D´ ´DZc(t)®∆D. ; L3={L3j}.

; L3={L3j}.