Одним из способов повышения производительности кузнечного производства является применение систем автоматизированного проектирования (САПР) технологических процессов (ТП), позволяющих существенно сократить время на разработку и повысить качество проектных решений. Опыт создания САПР ТП в рассматриваемой области описан в работах [1–3].

Однако, несмотря на развитие вычислительной техники, языков и методов программирования, работы по автоматизации проектирования технологии кузнечного производства и по внедрению соответствующих САПР ТП в производство до сих пор не получили широкого развития. Особенно это касается технологии свободной ковки. Это объясняется тем, что автоматизация проектирования технологии свободной ковки является сложным и достаточно трудоемким процессом. Сложность заключается прежде всего в том, что эта предметная область слабо формализована, общие правила проектирования технологии ковки носят ориентировочный характер, технологические инструкции предприятий зачастую неоднозначны и даже противоречивы, большое значение при проектировании имеет опыт технологов. Поэтому, несмотря на естественное стремление сократить долю участия человека в процессе автоматизированного проек- тирования, разработчики соответствующих САПР вынуждены закладывать в систему «приближенные» алгоритмы и программы решения технологических задач и, как следствие, предоставлять пользователям возможность исправлять результаты проектирования в режиме графического диалога.

В настоящее время в Институте машиноведения УрО РАН (г. Екатеринбург) разработана САПР технологии ковки валов на прессах (САПР «ТЕХНОЛОГ»), в которой реализованы следующие функции:

– ввод исходной информации о детали;

– проектирование поковки;

– проектирование технологического процесса ковки;

– запись информации о спроектированных объектах в БД и ее чтение;

– оформление результатов проектирования в виде конструкторской и технологической документации (рабочий чертеж заготовки, технологическая карта ковки).

На всех этапах, начиная с ввода исходной информации и заканчивая оформлением результатов проектирования, предусмотрена возможность изменения пользователем решений, предлагаемых системой. Для этого разработаны специальные средства лингвистического обеспечения САПР.

Как известно [4–7], под лингвистическим обеспечением подразумевается совокупность языков, используемых в процессе разработки и эксплуатации САПР. В состав таких языков обычно включают языки программирования, управления и проектирования.

Языки программирования необходимы для создания ПО при разработке САПР. Языки управления служат для управления ЭВМ и периферийными устройствами. Языки проектирования ориентированы на пользователей-проектировщиков и предназначены для эксплуатации САПР. Эта группа языков делится на входные (являются средством взаимодействия конечного пользователя с САПР), внутренние (служат для представления информации, передаваемой между различными подсистемами САПР и ЭВМ), выходные (обеспечивают оформление результатов проектирования в текстовом или графическом виде).

Вопросы взаимодействия пользователя с программными системами, создания собственного входного языка ввода начальной информации и разработки дружелюбных, интуитивно-понятных человеку интерфейсов программных продуктов рассмотрены в работах [8–12]. Обзор существующих шаблонов проектирования, используемых разработчиками ПО для создания пользовательского интерфейса, приведен в [13]. Методика построения прототипа пользовательского интерфейса с использованием теории нечетких множеств и экспертной оценки, повышающего объективность и оперативность принятия решений разработчиками программного продукта, описана в [14]. Применение агентного подхода для построения диалоговой системы рассмотрено в [15]. В работе [16] описана методика построения интеллектуальной САПР шнековых экструдеров, основанная на интеграции подсистем, а также рассматриваются вопросы построения пользовательского интерфейса системы. В работах [17, 18] показан пример интерфейса САПР штампов холодной листовой штамповки.

В настоящей статье приводится описание составной части входного языка САПР «ТЕХНОЛОГ», используемого при автоматизированном проектировании поковок и предназначенного для ввода исходной информации о детали и корректировки результатов проектирования.

Ввод исходной информации

Ввод исходной информации о детали может быть осуществлен в двух вариантах:

- ввод информации о новой детали;

- чтение и корректировка (при необходимости) информации о детали, имеющейся в БД.

Фрагмент входного языка САПР «ТЕХНОЛОГ», предназначенный для ввода информации о новой детали, предусматривает заполнение трех зон соответствующего меню: общая информация о детали, геометрия детали, задание на проектирование (рис. 1).

Фрагмент входного языка САПР «ТЕХНОЛОГ», предназначенный для ввода информации о новой детали, предусматривает заполнение трех зон соответствующего меню: общая информация о детали, геометрия детали, задание на проектирование (рис. 1).

Зона общей информации о детали (рис. 1, слева) включает следующие сведения:

– номер и наименование детали;

– марка материала;

– группа поковки;

– категория прочности (КП);

– нормативная документация (НД) на поковку;

– степень ответственности (ответственная: деталь типа ротора, судового вала, баллера руля или обычная).

Номер, наименование и степень ответственности детали заполняются пользователем вручную. Выбор марки материала, группы поковки, категории прочности и нормативной документации осуществляется через выпадающие меню (см. http:// www.swsys.ru/uploaded/image/2018-3/2018-3-dop/ 16.jpg) БД системы.

Зона геометрии детали (рис. 1, в центре) представляет собой эскиз этой детали с размерами. Для облегчения ввода и корректировки геометрической информации о новой детали разработан специальный графический редактор [19], позволяющий вручную вводить и изменять размеры ступеней, объединять ступени с одинаковым диаметром в одну, разделять ступень на две, меняя при этом диаметры и длины полученных ступеней и т.д.

Зона задания на проектирование (рис. 1, справа) включает перечень задач, которые необходимо решить в процессе автоматизированного проектирования поковки. Так, например, для детали «Вал упорный» задание на проектирование предусматривает назначение проб для проведения макроконтроля и механических испытаний (слева и справа), припусков на термообработку и механическую обработку и кузнечных напусков.

Если же деталь «Вал упорный» уже имеется в БД (рис. 2, деталь № 5) и пользователь решил поработать с ней, он может прочитать ее из базы, сделав двойной клик мышкой на выбранной детали (например, «Вал упорный»).

Если же деталь «Вал упорный» уже имеется в БД (рис. 2, деталь № 5) и пользователь решил поработать с ней, он может прочитать ее из базы, сделав двойной клик мышкой на выбранной детали (например, «Вал упорный»).

Проектирование поковки

Процесс автоматизированного проектирования поковки в САПР «ТЕХНОЛОГ» в общем случае предусматривает выполнение следующих этапов (если это не противоречит заданию на проектирование):

– назначение припусков на термообработку;

– назначение проб для проведения макроконтроля (слева и справа);

– назначение проб для проведения механических испытаний (слева и справа);

– назначение дополнительных технологических припусков (слева и справа);

– назначение припуска на подвешивание по- ковки при термообработке (справа);

– назначение припусков на механическую обработку;

– назначение кузнечных напусков на участки поковки, которые не могут быть выполнены на используемом кузнечном оборудовании.

На всех этапах, начиная с назначения припусков на термообработку и заканчивая назначением кузнечных напусков, предусмотрена возможность изменения пользователем решений, предлагаемых системой.

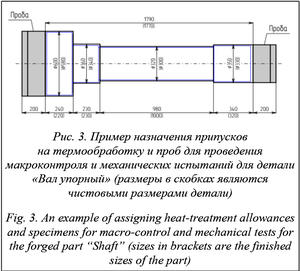

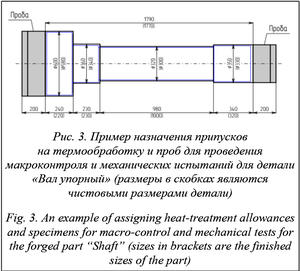

Задание на проектирование может быть выполнено либо сразу все, либо по шагам. Например, результат решения задач назначения припусков на термообработку и проб для проведения макроконтроля и механических испытаний для детали «Вал упорный» представлен на рисунке 3.

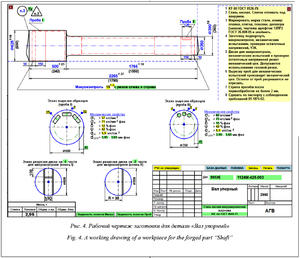

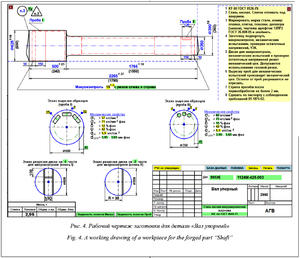

Рабочий чертеж заготовки для детали «Вал упорный», полученный в процессе выполнения задания на проектирование (рис. 1) в автоматическом режиме, представлен на рисунке 4.

Как видно из рисунка 4, на рабочем чертеже заготовки можно выделить семь основных зон:

– зона 1 «Эскиз поковки» (слева вверху);

– зона 2 «Технические требования» (справа вверху);

– зоны 3 и 4 «Эскизы вырезки образцов для механических испытаний и требуемые значения механических свойств» (в центре);

– зоны 5 и 6 «Эскизы разрезки дисков для макроконтроля» (слева внизу);

– зона 7 «Штамп».

Входной язык, предназначенный для корректировки рабочего чертежа заготовки, позволяет изменять размеры зон (с проведением масштабирования геометрических объектов) и перемещать их в поле чертежа (зоны 1–6), корректировать числовые и текстовые значения параметров внутри зон (1–7) через выпадающие меню и перемещать эти значения (кроме зоны 7), управлять видимостью зон 3–6, утвердить и записать рабочий эскиз заготовки в БД, перейти к проектированию технологической карты ковки, вернуться к поковке или к БД (зона 7).

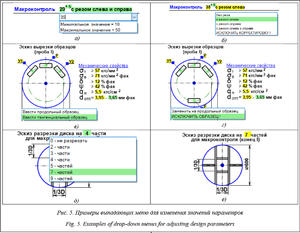

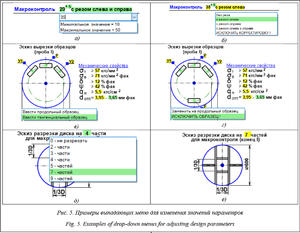

Примеры выпадающих меню для изменения значений параметров рабочего чертежа заготовки приведены на рисунке 5.

Изменение толщины дисков для макроконтроля (рис. 5а) производится путем ввода нужного значения (например, 35) либо выбора одного из крайних значений (10 или 50). Корректировка уточняющей надписи о разрезке макродисков слева и справа (рис. 5б) осуществляется методом выбора из предлагаемого списка. При выборе уточняющей надписи, например, «с резом слева», на рабочем чертеже заготовки будет показан только один эскиз разрезки диска для макроконтроля (конец I).

Входной язык для изменения схем вырезки образцов для механических испытаний позволяет вводить образцы нужного типа (рис. 5в), заменять или исключать уже введенные образцы (рис. 5г).

Корректировка частей разрезки дисков для макроконтроля производится путем выбора из возможных вариантов (рис. 5д), после чего эскиз разрезки диска заменяется в соответствии с выбранным вариантом (рис. 5е).

Возможности входного языка, связанные с изменением размеров зон рабочего чертежа заготовки для детали «Вал упорный» (рис. 4) и перемещением графических элементов этого чертежа, проиллюстрированы на рисунке (см. http://www. swsys.ru/uploaded/image/2018-3/2018-3-dop/17.jpg).

Заключение

Сложность и слабая формализация рассматриваемой предметной области не позволяют полностью исключить участие человека в процессе автоматизированного проектирования. Для реализации такой возможности в составе средств лингвистического обеспечения САПР «ТЕХНОЛОГ» разработан входной язык, позволяющий вносить оперативные изменения в решения системы. Описанный в настоящей статье входной язык САПР «ТЕХНОЛОГ» для автоматизированного проектирования поковок не только обеспечивает удобный ввод исходной информации о детали, но и предоставляет пользователям широкие возможности для внесения корректировок в результаты проектирования, что, в свою очередь, гарантирует получение рабочих чертежей заготовок, пригодных для запуска в производственный процесс, и существенно облегчает внедрение системы на различных предприятиях.

Работа выполнена по программе Уральского отделения РАН, проект № 18-1-1-13.

Литература

1. Трубин В.Н., Макаров В.И., Орлов С.Н., Шипи- цин А.А., Трубин Ю.В., Лебедев В.А. Система управления качеством проектирования технологических процессов ковки. М.: Машиностроение, 1984. 184 с.

2. Коновалов А.В., Арзамасцев С.В., Шалягин С.Д., Муйземнек О.Ю., Гагарин П.Ю. Интеллектуальная САПР технологических процессов ковки валов на молотах // Заготовительные производства в машиностроении. 2010. № 1. С. 20–23.

3. Возмищев Н.Е. Опыт разработки и внедрения САПР ТП заготовительного производства // Автоматизированное проектирование в машиностроении. 2015. № 3. С. 43–45.

4. Митрофанов В.Г. Диалоговые САПР технологических процессов; [под. ред. Ю.М. Соломенцева]. М.: Машиностроение, 2000. 229 с.

5. Гаврилова Т.А., Хорошевский В.Ф. Базы знаний интеллектуальных систем. СПб: Питер, 2001. 384 с.

6. Акулович Л.М., Шелег В.К. Основы автоматизированного проектирования технологических процессов в машиностроении. Минск: Новое знание; М.: Инфра-М, 2012. 488 с.

7. Bimba A.T., Idris N., Al-Hunaiyyan A., Mahmud R.B., Abdelaziz A., Khan S., Chang V., Towards knowledge modeling and manipulation technologies: a survey. Intern. J. of Information Management, 2016, vol. 36, iss. 6, pp. 857–871.

8. Lau H.C.W., Lee C.K.M., Jiang B., Hui I.K., Pun K.F. Development of a computer-integrated system to support CAD to CAPP. Intern. J. of Advanced Manufacturing Technology, 2005, vol. 26, pp. 1032–1042.

9. Грибова В.В., Черкезишвили Н.Н. Развитие онтологического подхода для автоматизации разработки пользователь- ских интерфейсов с динамическими данными // Информацион- ные технологии. 2010. № 10. C. 54–58.

10. Грибова В.В., Клещев А.С. Процессы управления интеллектуальными системами // Онтология проектирования. 2011. № 1. С. 22–31.

11. Ali K., Emad A.N., Abdulrahman A.-A., Osama A., Syed H.M. Feature-based design approach for integrated CAD and computer-aided inspection planning. Intern. Jo. of Advanced Manufacturing Technology, 2015, vol. 76, pp. 2159–2183.

12. Бессмертный И.А., Посевкин Р.В. Естественно-языковой пользовательский интерфейс диалоговой системы // Программные продукты и системы. 2016. № 3. С. 5–9.

13. Mayvan B.B., Rasoolzadegan A., Yazdi Z.G. The state of the art on design patterns: A systematic mapping of the literature. J. of Systems and Software, 2017, vol. 125, pp. 93–118.

14. Зубкова Т.М., Наточая Е.Н. Проектирование интерфейса программного обеспечения с использованием элементов искусственного интеллекта // Программные продукты и системы. 2017. № 1. С. 5–11.

15. Eisman E.M., Navarro M., Castro J.L., A multi-agent conversational system with heterogeneous data sources access. Expert Systems with Applications, 2016, vol. 53, pp. 172–191.

16. Зубкова Т.М., Мустюков Н.А., Токарева М.А. Построение архитектуры САПР одношнековых экструдеров с применением элементов искусственного интеллекта // Программные продукты и системы. 2016. № 4. С. 176–182.

17. Ковалев В.Г., Рыбаков А.В. Автоматизация проектирования технологических процессов листовой штамповки. Ч. 1. Основы создания САПР // Заготовительные производства в машиностроении. 2007. № 4. С. 30–33.

18. Xie S.Q., Xu X. Step-compliant process planning system for compound sheet metal machining. Intern. J. of Production Research, 2008, vol. 46, pp. 25–50.

19. Муйземнек О.Ю., Коновалов А.В., Арзамасцев С.В. Стратегия взаимодействия агентов графического редактора САПР технологических процессов ковки // Программные про- дукты и системы. 2015. № 3. С. 192–198.

References

- Trubin V.N., Makarov V.I., Orlov S.N., Shipitsin A.A., Trubin Yu.V., Lebedev V.A. Quality Management System for Forging Process Design. Moscow, Mashinostroenie Publ., 1984, 184 p.

- Konovalov A.V., Arzamastsev S.V., Shalyagin S.D., Muyzemnek O.Yu., Gagarin P.Yu. Intellectual CAD for technological processes of forging shafts on hammers. Blank Production in Mechanical Engineering. 2010, no. 1, pp. 20–23 (in Russ.).

- Vozmishchev N.E. Experience in the development and introduction of CAD software for blank production. Automated Design in Mechanical Engineering. 2015, no. 3, pp. 43–45 (in Russ.).

- Mitrofanov V.G. Interactive CAD of Technological Processes. Yu.M. Solomentsev (Ed.). 2nd ed., Moscow, Mashinostroenie Publ., 2000, 229 p.

- Gavrilova T.A., Khoroshevsky V.F. Intelligent Systems Knowledge Bases. St. Petersburg, Piter Publ., 2001, 384 p.

- Akulovich L.M., Sheleg V.K. Fundamentals of Computer-Aided Design of Technological Processes in Mechanical Engineering. Minsk, Novoe znanie Publ., Moscow, Infra-M Publ., 2012, 488 p.

- Bimba A.T., Idris N., Al-Hunaiyyan A., Mahmud R.B., Abdelaziz A., Khan S., Chang V. Towards knowledge modeling and manipulation technologies: a survey. Intern. J. of Information Management. 2016, vol. 36, iss. 6, pp. 857–871.

- Lau H.C.W., Lee C.K.M., Jiang B., Hui I.K., Pun K.F. Development of a computer-integrated system to support CAD to CAPP. Intern. J. of Advanced Manufacturing Technology. 2005, vol. 26, pp. 1032–1042.

- Gribova V.V., Cherkezishvili N.N. Development of the ontological approach for automating development of user interfaces with dynamic data. Information Technologies. 2010, no. 10, pp. 54–58 (in Russ.).

- Gribova V.V., Kleshchev A.S. Intellectual system management processes. Ontology of Designing. 2011, no. 1, pp. 22–31 (in Russ.).

- Ali K., Emad A.N., Abdulrahman A.-A., Osama A., Syed H.M. Feature-based design approach for integrated CAD and computer-aided inspection planning. Intern. J. of Advanced Manufacturing Technology. 2015, vol. 76, pp. 2159–2183.

- Bessmertny I.A., Posevkin R.V. Natural language user interface of a dialogue system. Software & Systems. 2016, no. 3,

pp. 5–9 (in Russ.).

- Mayvan B.B., Rasoolzadegan A., Yazdi Z.G. The state of the art on design patterns: A systematic mapping of the literature. J. of Systems and Software. 2017, vol. 125, pp. 93–118.

- Zubkova T.M., Natochaya E.N. Software interface design using elements of artificial intelligence. Software & Systems. 2017, no. 1, pp. 5–11 (in Russ.).

- Eisman E.M., Navarro M., Castro J.L. A multi-agent conversational system with heterogeneous data sources access. Expert Systems with Applications, 2016, vol. 53, pp. 172–191.

- Zubkova T.M., Mustyukov N.A., Tokareva M.A. Single screw extruder engineering with artificial intelligence elements. Software & Systems. 2016, no. 4, pp. 176–182 (in Russ.).

- Kovalev V.G., Rybakov A.V. Automation of designing of sheet punching technological processes. Part 1. Fundamentals of CAD creation. Blank Production in Mechanical Engineering. 2007, no. 4, pp. 30–33 (in Russ.).

- Xie S.Q., Xu X. Step-compliant process planning system for compound sheet metal machining. Intern. J. of Production Research. 2008, vol. 46, pp. 25–50.

- Muyzemnek O.Yu., Konovalov A.V., Arzamastsev S.V. The strategy of agent interaction in graphic editor of forging CAPP. Software & Systems. 2015, no. 3, pp. 192–198 (in Russ.).