Перемещение материальных потоков невозможно без концентрации в определенных местах необходимых запасов, для хранения которых предназначены соответствующие склады. Движение через склад связано с затратами живого и овеществленного труда, что увеличивает стоимость товара. В связи с этим проблемы, связанные с функционированием складов, оказывают значительное влияние на рационализацию движения материальных потоков, использование транспортных средств и издержек обращения [1].

Контроль внутреннего товародвижения, усовершенствование процедуры приемки, размещения и отгрузки продукции для более эффективного использования складских площадей – актуальные задачи современного производства.

Эффективное управление движением продукции на складах металлургических предприятий достигается с помощью информационной системы управления движением продукции на уровне административного или оперативного управления. Обработка информации в этой системе должна производиться в темпе, определяемом скоростью ее поступления в ЭВМ, так называемом режиме работы в реальном масштабе времени, который позволяет получать необходимую информацию о движении грузов в текущий момент и своевременно предлагать соответствующие административные и управляющие воздействия на объект управления.

Разработанное алгоритмическое и программное обеспечение информационной системы управления движением продукции на складах металлургических предприятий обеспечивает решение следующих задач:

- задание топологии склада (структура адресов мест хранения и пр.) и учет продукции на нем;

- размещение продукции на складе с учетом приоритетов размещения (размещение в свободные ячейки, в занятые ячейки к такой же продукции, в занятые ячейки к любой продукции; закрепление определенной ячейки за конкретной продукцией и т.д.);

- отбор, отгрузка продукции с учетом заданных приоритетов;

- внутрискладские операции – произвольное перемещение продукции по складу (оптимизация хранения и т.п.) для обеспечения планируемых заказов на отгрузку продукции с контролем доступности перемещаемой продукции и возможности размещения в выбранные оператором ячейки.

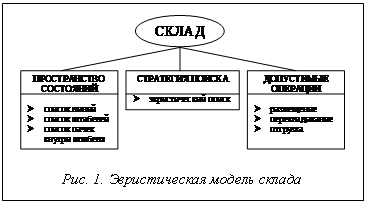

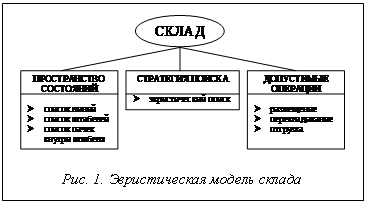

В основе алгоритмического обеспечения информационной системы заложен метод штрафных оценочных функций для управления движением готовой продукции на примере склада листопрокатного цеха Магнитогорского металлургического комбината. При этом склад представляется как эвристическая модель (рис. 1), то есть в виде пространства состояний, где размещение и отгрузка готовой продукции производятся с помощью информированного поиска в пространстве состояний.

Для корректного построения модели были определены:

Для корректного построения модели были определены:

- состояния задачи с указанием выделенных начального и целевых (терминальных) состояний, по достижении которых задача считается решенной;

- допустимые операции, переводящие задачу из одного состояния в другое, причем каждой операции сопоставляется некоторая вещественная стоимость;

- стратегия управления поиском.

Возможны три типа допустимых операций, переводящих склад из одного состояния в другое: размещение, перекладывание и отгрузка. Эти операции производятся либо над отдельной пачкой, либо над стопкой – последовательностью не более N пачек, уложенных друг на друга. Ограничение на количество пачек в стопке зависит от типоразмера пачек и грузоподъемности крана на складе.

Все стратегии управления поиском в пространстве состояний делятся на две категории: пробный поиск и безвозвратный поиск. В пробном режиме управления резервируется возможность возврата, то есть применения к текущему состоянию различных допустимых операций, в результате чего порождается дерево поиска. Различают два типа пробных режимов управления. Если выбор допустимой операции осуществляется по заранее заданной схеме, то это неинформированный поиск. При неинформированном поиске к каждому текущему состоянию поочередно применяются все или почти все допустимые операции. Это значительно увеличивает время поиска, но зато гарантирует получение решения минимальной стоимости, если генерация решения укладывается в реальное время. Если выбор допустимой операции осуществляется из эвристических соображений, взятых из предметной области задачи, это информированный, эвристический поиск, который на каждом шаге выбирает допустимую операцию, наиболее перспективную с точки зрения достижения цели, что позволяет одновременно уменьшить и время генерации решения, и его стоимость. По окончании поиска будет сформирован план – цепочка допустимых операций, переводящая склад из начального состояния в целевое. Выбор той или иной стратегии управления поиском будет влиять и на стоимость полученного плана, и на время его генерации (продолжительность поиска).

Все стратегии управления поиском в пространстве состояний делятся на две категории: пробный поиск и безвозвратный поиск. В пробном режиме управления резервируется возможность возврата, то есть применения к текущему состоянию различных допустимых операций, в результате чего порождается дерево поиска. Различают два типа пробных режимов управления. Если выбор допустимой операции осуществляется по заранее заданной схеме, то это неинформированный поиск. При неинформированном поиске к каждому текущему состоянию поочередно применяются все или почти все допустимые операции. Это значительно увеличивает время поиска, но зато гарантирует получение решения минимальной стоимости, если генерация решения укладывается в реальное время. Если выбор допустимой операции осуществляется из эвристических соображений, взятых из предметной области задачи, это информированный, эвристический поиск, который на каждом шаге выбирает допустимую операцию, наиболее перспективную с точки зрения достижения цели, что позволяет одновременно уменьшить и время генерации решения, и его стоимость. По окончании поиска будет сформирован план – цепочка допустимых операций, переводящая склад из начального состояния в целевое. Выбор той или иной стратегии управления поиском будет влиять и на стоимость полученного плана, и на время его генерации (продолжительность поиска).

Информационная система состоит из следующих структурных частей:

- ввод и подготовка исходных данных о размещаемых/отгружаемых заказах;

- размещение готовой продукции на складах;

- отгрузка готовой продукции со склада;

- формирование инструкций по размещению/отгрузке продукции на складе.

Структура алгоритма размещения готовой продукции на складе приведена на рисунке 2.

Алгоритм отгрузки готовой продукции состоит из следующих блоков [1]:

Алгоритм отгрузки готовой продукции состоит из следующих блоков [1]:

- процедура отгрузки заказа;

- процедура набора веса верхними стопками без перекладываний;

- процедура корректировки текущего решения (удаление из решения одной/двух пачек и замена их верхними неиспользованными пачками из других стопок);

- процедура набора веса верхними пачками (взятие со стопки верхней пачки и переход к следующей стопке).

Информационная система позволяет отслеживать текущее состояние склада по типу и количеству размещенной на нем продукции, информацию по вновь размещенным заказам, поиск продукции на складе по заданным критериям и т.д. Результат работы программы по размещению и поиску продукции на складе листопрокатного цеха по заданному критерию (№ заказа) представлен на рисунке 3.

В основе разработанной информационной системы управления движением продукции на складах заложен эвристический алгоритм размещения и отгрузки готовой продукции, являющийся эффективным полиномиальным алгоритмом, который позволит складировать продукцию в режиме реального времени строго по типоразмеру и ГОСТу с малым количеством нарушений и набирать заданный вес с высокой степенью точности, отгружать его с минимальным числом перекладываний и максимально высвобождать рабочее пространство склада. Такой принцип складирования позволит повысить эффективность использования грузоподъемных механизмов [2] и существенно сократить время простоя транспорта при последующей отгрузке.

Литература

1. Оперативное планирование отгрузки готовой продукции со складов металлургических предприятий / В.Д. Тутарова [и др.] // Мехатроника, автоматизация, управление. 2008. № 4. С. 36-40.

2. Дыбская В.В. Управление складированием в цепях поставок. М.: Альфа-Пресс, 2009. 720 с.

Для корректного построения модели были определены:

Для корректного построения модели были определены:

Алгоритм отгрузки готовой продукции состоит из следующих блоков [1]:

Алгоритм отгрузки готовой продукции состоит из следующих блоков [1]: