Journal influence

Bookmark

Next issue

Planning system for production with concurrent product assembly

The article was published in issue no. № 3, 2012 [ pp. 210-214 ]Abstract:The article offers ideas and algorithm of planning and scheduling of works at the enterprise level. There is considered the computational algorithm scheme to make schedules for components processing and units assembly in mechanical workshops of an enterprise, as well as the structure of the planning and scheduling system for enterprises, created using the proposed algorithm. To verify functionality of the proposed algorithms and software prototype of the system there was held a series of numerical experiments showed their sufficiently high effectiveness. Creation of planning and scheduling systems for enterprises on the basis of such algorithms can significantly improve the efficiency of production.

Аннотация:Предлагаются идеи и алгоритм построения планов и расписаний работ на уровне предприятий. Рассматривается вычислительная схема алгоритма для построения расписаний работ по обработке комплектующих деталей и сборке из них узлов в механосборочных цехах предприятия, а также структура системы планирования и построения расписаний работ для предприятий, созданная с использованием предлагаемого алгоритма. Для проверки работоспособности предложенных алгоритмов и программного прототипа системы был проведен ряд вычислительных экспериментов, показавших их достаточно высокую эффективность. Создание на основе таких алгоритмов систем планирования и построения расписаний работ для предприятий может значительно повысить эффективность производства.

| Authors: (sidorlutiy@gmail.com) - , Khobotov E.N. (e_khobotov@mail.ru) - Bauman Moscow State Technical University, Moscow, Russia, Ph.D, (vicmel@mail.mipt.ru) - , Ph.D | |

| Keywords: subassembly, nodes, assembly, processing, scheduling, planning |

|

| Page views: 11555 |

Print version Full issue in PDF (7.64Mb) Download the cover in PDF (1.33Мб) |

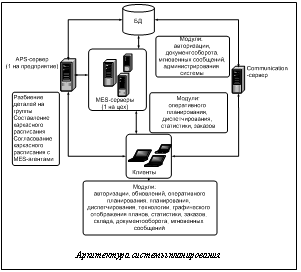

Одним из наиболее важных и перспективных направлений при решении проблем, связанных с повышением эффективности современного производства, является разработка методов и систем планирования, построения расписаний работ и диспетчирования. Большинство из существующих методов и систем позволяют решать данные задачи только на уровне производственных участков и цехов, в которых производится механообработка деталей и отсутствует сборка узлов из обрабатываемых деталей, хотя на многих предприятиях имеются механосборочные цеха со сборкой узлов. Необходимо отметить, что оптимизация планов и расписаний работ в рамках отдельных производственных систем и участков не всегда дает хорошие результаты на уровне всего предприятия [1–3]. Кроме того, наличие сборок узлов и готовой продукции значительно усложняет построение расписаний, поскольку возникают проблемы, связанные с выбором порядка сборки как узлов различных типов, так и производимых изделий. Причем выбор оказывает существенное влияние и на порядок обработки комплектующих деталей для этих сборок, и на общее время выполнения производственных программ. Использование существующих методов для решения таких задач сильно осложнено их значительной размерностью, и поэтому необходимо создать новые методы, позволяющие строить согласованные планы работ на уровне всех подразделений предприятия, включая сборочные операции. В данной работе предлагаются идеи и принципы построения планов и расписаний работ на уровне предприятий, в которых наряду с механообработкой комплектующих деталей производится сборка различных узлов, используемых для изготовления готовой продукции. Рассмотрим машиностроительное предприятие, на котором имеются Для сборки одного изделия l-го типа требуется Время и последовательность обработки каждой детали любого изделия на всем используемом оборудовании предприятия, а также время переналадок этого оборудования считаются известными. Узлы каждого типа собираются только в одном механосборочном цехе, и в каждом механосборочном цехе собираются только «свои» узлы. Для сборки одного изделия l-го типа в m-м механосборочном цехе собирается Wlrm узлов r-го типа (r=1, …, Rlm). Для каждого узла любого изделия известны, кроме размера собираемой партии, комплектующие его детали, время и последовательность установки деталей в собираемый узел, а также время переналадки оборудования участка для сборки узлов следующего типа. Узлы cобираются на рабочих местах сборочных участков в механосборочных цехах. Количество мест blrm для сборки в m-м механосборочном цехе узлов r-го типа, комплектующих l-е изделие, известно. Сборка каждого узла может начаться только после завершения обработки всех комплектующих деталей для этого узла. Работа предприятия организуется в соответствии с поступающими заказами, на основе которых формируется производственная программа предприятия. Для сформированной производственной программы, включающей изготовление определенного количества изделий, требуется построить план и расписание работ по их выпуску и, следовательно, по обработке комплектующих их деталей и сборке узлов. Для построения расписания работ требуется определить порядок и время начала и окончания сборки каждого изделия в сборочном цехе, обработки каждой детали на всем обрабатывающем оборудовании, а также начало и окончание сборки каждого узла. Выбор порядка сборки изделий, обработки комплектующих деталей и сборки узлов должен быть направлен на то, чтобы по возможности сократить общее время выполнения производственной программы. Принципы формирования планов и расписаний работ В статье [1] предлагалось использовать идеи и принципы агрегирования для построения расписания работ на уровне предприятий, а в [2] рассматривались методы построения расписаний для производств, на которых ведется параллельная сборка изделий. Однако в этих работах не рассматривалась промежуточная сборка узлов, в значительной степени усложняющая построение планов и расписаний работ. Это связано с тем, что сборка узлов каждого типа обычно производится в своем механосборочном цехе и начинается, когда все комплектующие детали для этого узла уже обработаны. Однако некоторые комплектующие детали узла могут обрабатываться в других цехах, поэтому приходится учитывать и координировать время завершения их обработки. Для сокращения сроков и затрат на выполнение производственной программы комплектующие детали и узлы для изделий часто обрабатываются и собираются в процессе сборки изделий, но они должны быть готовы до того, как понадобятся на сборке. Кроме того, благодаря возможности одновременной сборки нескольких изделий удается значительно сократить общее время выполнения производственной программы путем выбора изделий, которые целесообразно собирать одновременно. Такое сокращение обеспечивается следующими факторами. Во-первых, когда одновременно собираемые изделия имеют значительное количество типов совпадающих комплектующих деталей и узлов, появляется возможность укрупнять их партии и сокращать время и затраты на переналадку оборудования. Во-вторых, для изготовления комплектующих деталей и узлов некоторых изделий может использоваться в значительной степени разное оборудование, что позволяет организовать их почти одновременную обработку, сокращая за счет этого время обработки и, следовательно, время выполнения всей производственной программы. Поэтому изделия с такими свойствами целесообразно объединять в группы для одновременной сборки. Для включения изделий в группу, собираемую одновременно, предлагается использовать специально разработанные решающие правила [2]. В них учитываются структура поступающих заказов, различные свойства и параметры изделий, характерные особенности технологии, связанные с обработкой комплектующих деталей для изделий, информация о загрузке обрабатывающих мощностей предприятия деталями различных изделий и особенности их сборки. Кроме формирования таких групп, возникают проблемы, связанные с выбором последовательности сборки сформированных групп и обработки для них комплектующих деталей. Последовательность сборки групп изделий следует выбирать таким образом, чтобы сократить общее время и затраты на выполнение производственной программы. Порядок сборки групп может формироваться с использованием методов, предлагаемых в [2]. Как уже отмечалось, процесс сборки стараются организовать так, чтобы, с одной стороны, при сборке не было длительного ожидания комплектующих, а с другой – чтобы время ожидания установки в собираемое изделие уже обработанных деталей и готовых узлов было по возможности меньше. Для этого процесс сборки изделий разделяется по времени на этапы таким образом, чтобы часть деталей и узлов, которые будут использоваться для сборки на текущем этапе, изготавливались на предыдущем этапе, детали и узлы, необходимые для сборки изделий на следующем этапе, – на текущем этапе и т.д. Рассмотрим методы и принципы построения расписаний работ по обработке комплектующих деталей и сборке узлов из них в механосборочных цехах предприятия для некоторого этапа сборки изделий. Для построения расписаний работ с промежуточной сборкой узлов, как и в [1–3], будем использовать идеи и принципы агрегирования информации, основанные на формировании каркасных расписаний. Наличие промежуточных сборок значительно усложняет построение планов и расписаний работ, поэтому для построения расписаний работ в таких случаях потребуются специальные алгоритмы и методы. При построении каркасных расписаний все партии комплектующих деталей каждого этапа сборки изделий разделяются на группы таким образом, чтобы все детали группы при своей обработке последовательно проходили одни и те же производственные системы и участки предприятия. После формирования таких групп определяется время их обработки на тех производственных участках предприятия, где обрабатывается соответствующая группа деталей. Определить время обработки группы деталей на производственном участке предприятия можно как путем построения расписания обработки с помощью традиционных методов построения расписаний [4–6], так и с использованием моделей [1, 7], позволяющих получать достаточно хорошие оценки этого времени. Каждая из сформированных групп деталей рассматривается как обобщенная деталь, а производственный участок, на котором обрабатывается эта группа деталей, – как обобщенный станок. Временем обработки обобщенной детали на обобщенном станке считается время обработки этой группы деталей на производственном участке, соответствующем этому обобщенному станку. Последовательность обработки обобщенных деталей на обобщенных станках обусловлена последовательностью обработки соответствующих групп деталей на производственных участках предприятия. При таком представлении обобщенных деталей и станков для построения и представления каркасных расписаний обработки групп деталей на производственных участках предприятия можно использовать традиционные методы построения и представления расписаний обработки деталей. Однако, как уже отмечалось, промежуточная сборка узлов в значительной степени усложняет построение планов и расписаний работ. Поэтому для построения расписаний работ, в которых наряду с обработкой комплектующих деталей производится и сборка узлов из них, необходимо использовать специальные алгоритмы. Рассмотрим один из алгоритмов построения расписаний работ по обработке комплектующих деталей и сборке узлов из них в механосборочных цехах предприятия для некоторого этапа сборки изделия или группы одновременно собираемых изделий. Предлагаемый алгоритм строится в соответствии с принципами, изложенными в [1–2]. Шаг 1. Детали, которые должны обрабатываться на текущем этапе сборки изделий, распределяются по группам. В каждую из них входят детали, имеющие один и тот же порядок обработки на производственных участках предприятия. Для деталей, комплектующих узлы, маршрут обработки считается законченным в механосборочном цехе, в котором из этих деталей собирается соответствующий узел. Переход к шагу 2. Шаг 2. Определяются время обработки сформированных групп деталей и продолжительность сборки узлов из них во всех механосборочных цехах и на участках предприятия. Переход к шагу 3. Шаг 3. С использованием собранной на шагах 1 и 2 информации строится каркасное расписание обработки комплектующих деталей и сборки узлов из них на всех участках предприятия. Порядок прохождения цехов и производственных участков предприятия каждой сформированной на шаге 1 группой деталей известен из правила распределения деталей по группам. Для построения таких расписаний могут использоваться традиционные методы построения и представления расписаний обработки деталей. Переход к шагу 4. Шаг 4. Для всех механосборочных цехов, в которых собираются узлы, определяется время начала сборки каждого собираемого в этом цехе узла по времени окончания обработки последней комплектующей детали этого узла. Переход к шагу 5. Шаг 5. По максимальному времени завершения либо обработки последней комплектующей детали, либо сборки последнего узла определяется время окончания подготовки комплектующих деталей и узлов для следующего этапа сборки изделия. Переход к шагу 6. Шаг 6. Проверяется этап сборки изделия. Если следующий этап сборки является последним, определяется время изготовления изделия и завершается работа алгоритма. В противном случае следует переход к шагу 7. Шаг 7. По спецификации собираемых изделий формируется информация о деталях и узлах, которые должны быть обработаны и собраны для следующего этапа сборки изделий. Следует переход к шагу 1 для построения расписания изготовления комплектующих деталей и узлов на очередном этапе. Для сокращения времени выполнения работ на каждом этапе по изготовлению комплектующих деталей и узлов могут оказаться полезными следующие процедуры: – если обработка каких-либо комплектующих деталей задерживает сборку узлов, целесообразно построить новое расписание в последнем для их механообработки каркасе, устанавливая для этих комплектующих высший приоритет, и сразу после завершения обработки направить их на сборку соответствующих узлов; – если в рамках какого-либо каркаса одновременно могут претендовать на сборку несколько узлов, последовательность сборки узлов и обработки для этого комплектующих деталей следует определять с использованием условий оптимальности Джонсона [1–2]. При использовании этих условий время обработки комплектующих деталей полагается временем обработки на первом станке, а время сборки узлов – временем обработки на втором станке. Программная реализация системы Система, реализующая ранее описанный алгоритм, создана с использованием платформы Microsoft .Net Framework 4 и документо-ориентированной СУБД MongoDB, обеспечивающей высокую производительность и хорошую масштабируемость. Система содержит в себе инструменты, необходимые для работы с параллельными вычислениями, и реализована в виде многоуровневой трехзвенной архитектуры: сервер СУБД – сервер приложений – клиенты. Наглядное представление архитектуры системы дано на рисунке. Слой сервера приложений в реальной системе выполняют три компонента: APS-сервер, MES-серверы и сервер коммуникаций.

MES-сервер реализует алгоритмы оперативного планирования, которые используются как APS-сервером для составления уточненных каркасных расписаний, так и в цехах для построения и уточнения конкретных планов работ при текущих условиях. Кроме того, MES-сервер реализует алгоритмы диспетчирования, сбора статистики и заказа необходимых заготовок и технологической оснастки. Сервер коммуникаций выполняет общесистемные функции, не относящиеся к производственному процессу. Он включает в себя модуль авторизации, который обеспечивает проверку прав пользователя для доступа к запрашиваемому объекту или функции, модуль документооборота, позволяющий учитывать все выдаваемые и пересылаемые документы, и модуль администрирования всей системы. Подсистема «Клиент» является инструментом взаимодействия конечных пользователей с системой и предоставляет различные интерфейсы разным типам пользователей. Подсистема содержит модули авторизации, обновлений, оперативного планирования, планирования, диспетчирования, технологии, графического отображения планов, статистики, заказов, склада и документооборота. Для проверки работоспособности предложенных алгоритмов и программного прототипа системы был проведен ряд вычислительных экспериментов, показавших их достаточно высокую эффективность. Например, на решение задачи со 100 станками в 5 цехах и с 6 сборочными участками, 26 изделиями с общим количеством деталей 127 936, техпроцесс обработки которых состоял из 4–10 операций, потребовалось около 30 минут на двухъядерном процессоре. Задача построения расписания обработки с общим числом деталей 259 187 для 64 изделий (4–10 технологических операций каждая) была решена на четырехъядерном процессоре за 55 минут. Литература 1. Хоботов Е.Н. О некоторых моделях и методах решения задач планирования в дискретных производственных системах // Автоматика и телемеханика. 2007. № 12. С. 85–100. 2. Сидоренко А.М., Хоботов Е.Н. Планирование производств с параллельной сборкой изделий // Вестн. МГТУ им. Н.Э. Баумана: Сер. Машиностроение. 2009. № 3. С. 100–109. 3. Куняев М.С., Фирсов А.С., Хоботов Е.Н. Об одном подходе к построению системы планирования работ на машиностроительном предприятии // Вестн. МГТУ им. Н.Э. Баумана: Сер. Машиностроение. 2009. № 4. С. 91–102. 4. Jain A.S., Meeran S. Theory and Methodology. Deterministic job-shop scheduling: Past, present and future. European Journal of Operational Research, 1999, no. 113, pp. 390–434. 5. Зак Ю.А. Прикладные задачи теории расписаний и маршрутизации перевозок. М.: Книжн. дом «Либроком», 2011. 6. Bruker P. Scheduling Algorithms. Leipzig: Springer, 2007. 371 p. 7. Хоботов Е.Н. Использование оптимизационно-имитационного подхода для решения задач планирования и выбора маршрутов обработки. I // АиТ. 1996. № 1. С. 121–128; № 2. С. 147–155. |

| Permanent link: http://swsys.ru/index.php?id=3245&lang=en&page=article |

Print version Full issue in PDF (7.64Mb) Download the cover in PDF (1.33Мб) |

| The article was published in issue no. № 3, 2012 [ pp. 210-214 ] |

Perhaps, you might be interested in the following articles of similar topics:

- Подход к разработке кроссплатформенного программного обеспечения

- Информационная система аналитического сценария формирования долга региона

- Метод планирования инновационной деятельности

- Автоматизированная система планирования полета Российского сегмента международной космической станции

- Алгоритмы и модели АСУ технологическими процессами технического обслуживания

Back to the list of articles

механообрабатывающих цехов,

механообрабатывающих цехов,  механосборочных цехов и сборочный цех. В сборочном цехе могут параллельно собираться изделия L типов. В механообрабатывающих цехах осуществляется только механообработка комплектующих деталей, а в механосборочных цехах наряду с механообработкой деталей собираются узлы различных типов, которые поступают в сборочный цех для изготовления готовой продукции.

механосборочных цехов и сборочный цех. В сборочном цехе могут параллельно собираться изделия L типов. В механообрабатывающих цехах осуществляется только механообработка комплектующих деталей, а в механосборочных цехах наряду с механообработкой деталей собираются узлы различных типов, которые поступают в сборочный цех для изготовления готовой продукции. деталей j-го типа (j=1, …, Nl), которые в различной последовательности могут обрабатываться на производственных участках предприятия, и

деталей j-го типа (j=1, …, Nl), которые в различной последовательности могут обрабатываться на производственных участках предприятия, и  типов узлов (

типов узлов ( ), собираемых в механосборочных цехах предприятия.

), собираемых в механосборочных цехах предприятия. Основной задачей APS-сервера является составление каркасных расписаний на основании данных о заказах и сроках их исполнения. При этом он взаимодействует с MES-серверами цехов с целью получения более точных данных о сроках, необходимых конкретному цеху для обработки требуемых деталей, после чего может внести корректировки в каркасное расписание и повторить запрос к MES-серверам.

Основной задачей APS-сервера является составление каркасных расписаний на основании данных о заказах и сроках их исполнения. При этом он взаимодействует с MES-серверами цехов с целью получения более точных данных о сроках, необходимых конкретному цеху для обработки требуемых деталей, после чего может внести корректировки в каркасное расписание и повторить запрос к MES-серверам.