Одной из важнейших операций конструкционного проектирования объектов химической промышленности (ОХП) является монтажная проработка, в результате которой решаются задачи размещения оборудования и трассировки внутрицеховых трубопроводов (ТП), создаются чертежи всех технологических ТП и обвязки технологического оборудования проектируемого производства [1, 2]. Эта задача относится к наиболее трудоемким задачам проектирования ОХП. Ее автоматизация позволит сократить сроки разработки аппаратурного оформления технологической схемы, а также добиться снижения затрат на практическую реализацию за счет оптимизации структуры связывающей сети энерго- и массопотоков.

В данной статье представлен комплекс программ проектирования оптимальных компоновок объектов химических производств «ChemPlant», реализующий разработанные авторами алгоритмы оптимального размещения единиц оборудования (ЕО) и трассировки ТП [2–4] и позволяющий получать оптимальное технически корректное компоновочное решение как при проектировании новых химических производств, так и при перепроектировании уже существующих. Разработанный комплекс программ реализован на языке С++ с использованием среды визуального программирования Visual Studio 2005. «ChemPlant» представляет собой законченное программное решение для инженеров-проектировщиков ОХП (А.А. Образцов, С.В. Панченко. Программа проектирования компоновок химико-технологических систем: Свид. о гос. регистр. прогр. для ЭВМ № 2 008615746 от 28.11.2008 г.). Архитектура комплекса программ приведена на рисунке 1.

В данной статье представлен комплекс программ проектирования оптимальных компоновок объектов химических производств «ChemPlant», реализующий разработанные авторами алгоритмы оптимального размещения единиц оборудования (ЕО) и трассировки ТП [2–4] и позволяющий получать оптимальное технически корректное компоновочное решение как при проектировании новых химических производств, так и при перепроектировании уже существующих. Разработанный комплекс программ реализован на языке С++ с использованием среды визуального программирования Visual Studio 2005. «ChemPlant» представляет собой законченное программное решение для инженеров-проектировщиков ОХП (А.А. Образцов, С.В. Панченко. Программа проектирования компоновок химико-технологических систем: Свид. о гос. регистр. прогр. для ЭВМ № 2 008615746 от 28.11.2008 г.). Архитектура комплекса программ приведена на рисунке 1.

Комплекс программ «ChemPlant» позволяет выполнять следующие функции:

1) добавление ЕО в БД технологического оборудования, представленную в виде отдельных файлов (библиотек) пользователем, каждый из которых содержит описание одной или нескольких ЕО; представление БД оборудования в виде отдельных библиотек позволяет легко переносить БД с одной ЭВМ на другую, а также группировать данные по оборудованию в отдельных файлах по различным признакам: тип, производитель оборудования и пр.;

2) выбор оборудования из БД (библиотеки) и задание связей оборудования посредством ввода технологической схемы (аппараты, соединяемые трассами; характеристики трубопроводных линий);

3) задание эвристических правил размещения аппаратов на высотных отметках, правил взаимного расположения аппаратов, а также объединение ЕО в укрупненные аппаратные блоки;

4) автоматизированное размещение оборудования и трассировка трубопроводов с учетом монтажно-технологических и физико-химических ограничений, определенных ЛПР;

5) создание пространственной модели размещенного оборудования и трубопроводов;

6) сохранение проекта в рабочую БД и возможность его последующего редактирования.

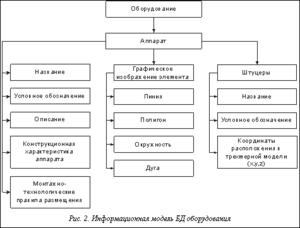

Библиотеки оборудования представляют собой файлы плоских и объемных чертежей, описания оборудования, таблиц типоразмеров и монтажно-технических правил размещения. Структура библиотек определяется информационной моделью, представленной на рисунке 2, и реализована с использованием языка разметки XML.

Работа с библиотечными файлами осуществляется в модуле ввода параметров технологического оборудования, который позволяет выполнять следующие операции:

1) ввод и редактирование графики условного графического обозначения аппаратов на технологической схеме;

2) задание геометрической модели аппаратов: вводятся данные по габаритам ЕО, ширина технических зон, зон ремонта, монтажа и обслуживания, задается трехмерный эскиз аппарата;

3) задание координат штуцеров подключения технологических трубопроводов, причем координаты штуцера могут находиться как на поверхности аппарата, так и в пределах его геометрической модели с учетом трубопроводной обвязки ЕО;

4) определение правил размещения аппарата на высотной отметке: выбирается тип оборудования из базы знаний о высотном расположении ЕО, задаются частота обслуживания, условия монтажа и демонтажа, необходимость обеспечения само- тека;

5) ввод и редактирование текстовых атрибутов компонентов: позиционное обозначение, описание и пр.;

6) сохранение компонентов в БД (библиотеки);

7) копирование компонентов из одной библиотеки в другую.

Используя данные библиотек с помощью редактора технологических схем, пользователь вводит технологические схемы проектируемого объекта. На данном этапе вводятся список ЕО и данные о технологических связях: из подготовленной на предыдущем этапе библиотеки технологического оборудования выбираются аппараты, задаются соединяющие ЕО трассы; характеристики трубопроводных линий (диаметр, ограничения по длине, удельная стоимость связи, ограничения на размещение относительно других ТП). В редакторе технологических схем реализован стандартизированный интерфейс расширений, который позволяет дополнить функциональные возможности программы за счет использования вспомогательных модулей. Посредством данного интерфейса модуль расширения получает доступ к объектной модели приложения редактора технологических схем.

По завершении этапа ввода технологической схемы редактор технологических схем подготавливает и передает данные программе компоновки в виде файла списка соединений, содержащего все необходимые сведения для построения оптимальной компоновки технологической схемы.

Программа компоновки оборудования состоит из трех функциональных блоков.

Программа компоновки оборудования состоит из трех функциональных блоков.

1. Блок расчета технико-экономического критерия оптимальности компоновки. Для отбора наилучшего варианта компоновки в качестве технико-экономического показателя в программе используется критерий приведенных затрат [1]:

где  ,

,  – величина капитальных и эксплуатационных затрат;

– величина капитальных и эксплуатационных затрат;  – нормативный коэффициент окупаемости капитальных вложений;

– нормативный коэффициент окупаемости капитальных вложений;  – стоимость i-го аппарата;

– стоимость i-го аппарата;  – стоимость монтажа i-го аппарата;

– стоимость монтажа i-го аппарата;  – стоимость строительных конструкций под аппарат;

– стоимость строительных конструкций под аппарат;  – затраты на j-ю трубу;

– затраты на j-ю трубу;  – стоимость строительных конструкций под j-ю трубу;

– стоимость строительных конструкций под j-ю трубу;  – стоимость монтажа j-го трубопровода;

– стоимость монтажа j-го трубопровода;  – затраты на теплоизоляцию k-го объекта;

– затраты на теплоизоляцию k-го объекта;  – стоимость перекачки потока l-м насосом;

– стоимость перекачки потока l-м насосом;  – амортизационные отчисления для i-го аппарата;

– амортизационные отчисления для i-го аппарата;  – амортизационные отчисления для j-го трубопровода;

– амортизационные отчисления для j-го трубопровода;  – стоимость ремонта j-го ТП; Nа – общее число аппаратов; Nт – число технологических ТП; Nти – число ТП с изоляцией; Nн – число насосов.

– стоимость ремонта j-го ТП; Nа – общее число аппаратов; Nт – число технологических ТП; Nти – число ТП с изоляцией; Nн – число насосов.

2. Блок оптимального размещения оборудования реализует разработанный декомпозиционно-эвристический алгоритм размещения объектов, отличающийся использованием набора эвристических правил монтажно-технологических и геометрических ограничений на компоновку оборудования ОХП в трехмерном пространстве и использующий адаптированную схему генетических алгоритмов для поиска оптимальной последовательности размещения объектов.

3. Блок оптимальной трассировки ТП определяет последовательность трассировки и осуществляет поиск оптимальной конфигурации связывающих сетей технологических ТП.

Для работы с объемными чертежами разработанный пакет программ использует стандарт VRML, что позволяет решить проблему совместимости с такими распространенными САПР, как Solidworks, Autodesk Inventor и др. Трехмерные модели оборудования могут быть выполнены в перечисленных САПР и использоваться в составе разработанного комплекса программ. Кроме того, результаты компоновки также можно преобразовать в формат VRML для последующей обработки в сторонних САПР.

С использованием разработанного комплекса программ был решен ряд практических задач компоновки оборудования ОХП, а также объектов теплоэнергетического комплекса. Так, на рисунке 3 представлен фрагмент оптимального компоновочного решения установки получения синтез-газа крупнотоннажного производства аммиака. Оборудование размещается на открытой промышленной площадке, при компоновке учитываются особенности технологического процесса, условий обслуживания оборудования, техника безопасности. Большинство используемых в производстве синтез-газа аппаратов работает с использованием катализаторов, поэтому необходимо обеспечить свободный доступ к химическим реакторам для подъезда транспорта с катализатором. Следует предусмотреть дополнительную площадь для де-

монтажа оборудования и проезды для самоходных монтажных кранов. Крупногабаритное оборудование размещается на уровне нулевой отметки.

Представленная компоновка схемы получения синтез-газа удовлетворяет основным требованиям, предъявляемым к практическим схемам производств, и в целом соответствует реальным компоновкам технологических схем производства аммиака. Наличие проходов и проездов позволяет обеспечить доступ персонала и проезд транспорта к аппаратам для ремонта, монтажа и демонтажа оборудования, обслуживания, загрузки катализаторов и пр. Колонное оборудование в полученной компоновке сгруппировано в одном месте, что соответствует требованиям промышленной эстетики и удобно для обслуживания.

Представленная компоновка схемы получения синтез-газа удовлетворяет основным требованиям, предъявляемым к практическим схемам производств, и в целом соответствует реальным компоновкам технологических схем производства аммиака. Наличие проходов и проездов позволяет обеспечить доступ персонала и проезд транспорта к аппаратам для ремонта, монтажа и демонтажа оборудования, обслуживания, загрузки катализаторов и пр. Колонное оборудование в полученной компоновке сгруппировано в одном месте, что соответствует требованиям промышленной эстетики и удобно для обслуживания.

Использование разработанных алгоритмов размещения оборудования и трассировки технологических ТП позволило снизить материало- и энергозатраты за счет оптимизации конфигурации сети ТП, а также сократить площадь, отведенную под размещение оборудования, и в результате – капитальные вложения на перепроектирование производства.

Литература

1. Кафаров В.В., Мешалкин В.П. Современные методы автоматизированного конструкционного проектирования промышленных объектов с большим количеством трубопроводов: В кн. Леймит Л. Макетное проектирование; пер. с англ. М.: Мир, 1984. С. 313–331.

2. Мешалкин В.П. Экспертные системы в химической технологии. М.: Химия, 1995.

3. Панченко С.В., Образцов А.А. Разработка алгоритмов автоматизированной компоновки оборудования // Изв. вузов. Проблемы энергетики. 2008. № 4. C. 41–50.

4. Образцов А.А., Панченко С.В. Оптимальная трассировка трубопроводов химико-технологических производств // Автоматизация и современные технологии. 2008. № 10. C. 33–39.

,

,  – величина капитальных и эксплуатационных затрат;

– величина капитальных и эксплуатационных затрат;  – нормативный коэффициент окупаемости капитальных вложений;

– нормативный коэффициент окупаемости капитальных вложений;  – стоимость i-го аппарата;

– стоимость i-го аппарата;  – стоимость монтажа i-го аппарата;

– стоимость монтажа i-го аппарата;  – стоимость строительных конструкций под аппарат;

– стоимость строительных конструкций под аппарат;  – затраты на j-ю трубу;

– затраты на j-ю трубу;  – стоимость строительных конструкций под j-ю трубу;

– стоимость строительных конструкций под j-ю трубу;  – стоимость монтажа j-го трубопровода;

– стоимость монтажа j-го трубопровода;  – затраты на теплоизоляцию k-го объекта;

– затраты на теплоизоляцию k-го объекта;  – стоимость перекачки потока l-м насосом;

– стоимость перекачки потока l-м насосом;  – амортизационные отчисления для i-го аппарата;

– амортизационные отчисления для i-го аппарата;  – амортизационные отчисления для j-го трубопровода;

– амортизационные отчисления для j-го трубопровода;  – стоимость ремонта j-го ТП; Nа – общее число аппаратов; Nт – число технологических ТП; Nти – число ТП с изоляцией; Nн – число насосов.

– стоимость ремонта j-го ТП; Nа – общее число аппаратов; Nт – число технологических ТП; Nти – число ТП с изоляцией; Nн – число насосов. Представленная компоновка схемы получения синтез-газа удовлетворяет основным требованиям, предъявляемым к практическим схемам производств, и в целом соответствует реальным компоновкам технологических схем производства аммиака. Наличие проходов и проездов позволяет обеспечить доступ персонала и проезд транспорта к аппаратам для ремонта, монтажа и демонтажа оборудования, обслуживания, загрузки катализаторов и пр. Колонное оборудование в полученной компоновке сгруппировано в одном месте, что соответствует требованиям промышленной эстетики и удобно для обслуживания.

Представленная компоновка схемы получения синтез-газа удовлетворяет основным требованиям, предъявляемым к практическим схемам производств, и в целом соответствует реальным компоновкам технологических схем производства аммиака. Наличие проходов и проездов позволяет обеспечить доступ персонала и проезд транспорта к аппаратам для ремонта, монтажа и демонтажа оборудования, обслуживания, загрузки катализаторов и пр. Колонное оборудование в полученной компоновке сгруппировано в одном месте, что соответствует требованиям промышленной эстетики и удобно для обслуживания.